スマート工場とは?

取り組むべき理由や課題、

事例まで徹底解説!

近年、「スマート工場」という言葉をよく耳にするようになりましたが、どのような工場なのか、気になっている方も多いのではないでしょうか。また、既存の工場をスマート工場化するケースが実際に増えていることから、生産性向上の面においても興味関心が高まっています。

本コラムでは、スマート工場の基本からメリット、課題と解決策、および活用事例をご紹介します。

スマート工場とは?

スマート工場とは、工場内の工作機械や生産ラインなどの設備にネットワーク接続できる仕組みを施し、互いにネットワーク接続することで運用の最適化を図り、情報管理の効率化や品質管理の向上、生産性向上などを目指す工場を指します。

例えば、TOPPANではUWBを活用した工場の導線行動可視化サービス「ID-Watchy® UWB」を提供しています。UWBを活用した高精度センサーにより、工場の導線や作業員の行動を可視化し安全性や稼働生産性の向上を実現が可能です。

この様に、モノのインターネットであるIoTのセンサーで集めた工場内のデータを分析することで、有効性の高いデータを抽出することができます。これにより、工場の自動化やコスト削減、また省力化、少人化などにつなげることが可能です。

スマート工場の歴史

21世紀以降、インターネットの普及と共に製造機械がネットワークで繋がり、情報交換を行えるようになりました。この時期に登場した「インダストリー4.0」というドイツ発の概念は、スマート工場の理念を大きく推し進めました。

インダストリー4.0(第四次産業革命)は、デジタル技術の統合によって製造業が変革する運動です。これは、をサイバー物理システム(CPS)、インターネットオブシングス(IoT)、クラウドコンピューティング、人工知能(AI)などの進歩活用して、生産性を向上させ、柔軟な生産方法を実現し、新たなビジネスモデルを創出することを目的としています。

インダストリー4.0の核心は、工場や機械がインターネットを介して相互に接続され、データをリアルタイムで交換することで、自己最適化と自己診断のプロセスを可能にすることにあります。これにより、生産工程はよりスマートになり、エラーの自動検出、プロセスの効率化、カスタマイズされた製品の迅速な製造などが可能になります。

例えば導入事例として、センサーが機器の状態を監視し、データを分析してメンテナンスの必要性を予測するようなものがあります。これにより、自動的な予防保全が実現し、ダウンタイムを減少させることができます。また、AIを用いた品質管理システムは、製品の欠陥を自動的に検出し、即時に修正措置を施すことも可能です。

インダストリー4.0は、製造業だけでなく、サプライチェーン、物流、顧客サービスなど、ビジネスのあらゆる側面に良い影響を及ぼします。生産性の向上により企業がより迅速に市場の変化に対応できるようになることで、個々の顧客のニーズに合わせた製品やサービスを提供が可能です。

一方、労働市場への影響やセキュリティリスク、プライバシーの問題など、多くの社会的課題も引き起こします。企業はこれらの課題に対応するために、データ活用をする人材の育成、セキュリティ対策の強化、倫理的なガイドラインの策定などを進める必要があります。

スマート工場化するべき理由・メリット

スマート工場化は、ただITやネットワーク、データ活用を行いたい企業だけに限った話ではなくなってきており、製造業界全体で必要性が増しています。

その背景として、日本では少子高齢化による労働人口の減少から人手不足の問題があるのに加えて、世界的なIoTやAIなどの先端テクノロジーを用いたものづくりの潮流もあります。市場競争に打ち勝っていくために、スマート工場化による生産性の向上をすることは必要不可欠な状況となってきています。また、DX推進やCO2排出削減への取り組みにおいても、スマート工場化は有効となり、故障や不良品の検出自動化による生産性の向上やエネルギーコストの削減などに寄与します。

スマート工場化を実現する3つのステップと重要なポイント

スマート工場化を実現するためには、経済産業省が提示している「スマートファクトリーロードマップ」において3つのレベルを踏むスマート化の手順が示されています。

レベル1 データの収集・蓄積

センサーなどを用いて生産ライン全体にかかわる材料や設備、人員の状況をデータとして取得し、蓄積できる段階です。

レベル2 データによる分析・予測

レベル1で収集したデータを分析し、課題の解決や未来の予測を行える段階です。

レベル3 データによる制御・最適化

レベル2の分析結果や将来予測から、データによって設備や人員の稼働などを制御・最適化します。

スマート工場化のデメリットや解決すべき課題

スマート工場化に取り組むにあたって生じるデメリットと課題にはどのようなことがあるのでしょうか。

1.データ活用ノウハウや人材不足

スマート工場化は、デジタルネットワークの構築とデータの活用が大前提となります。データを活用するためには、データの収集・分析・活用といった一連の流れをスムーズに取り扱えるノウハウと人材の確保が欠かせません。

しかし、現状はどの業界もデジタル人材が不足しており、確保するにも、教育するにもコストがかかります。そのため現在はITベンダーとの関係性を強化しながら実施する流れが通例になっています。

2.セキュリティ強化への対応の必要性

ネットワークを通じてデータを収集することは、同時にネットワークセキュリティへの脅威が高まることを意味します。工場内で取得するデータは当然、社外秘のものであり、競合他社に盗み見られることは断じて避けなければなりません。

セキュリティ強化への万全の対応が必要になるため、人材の確保はもちろん、堅固なセキュリティモデルの構築が求められます。

3.コストが増大する

スマート工場化は、データを管理するシステムやIoTセンサー、 AI、クラウドサーバなどあらゆる初期投資が必要です。また導入後もメンテナンス・保守には一定のコストがかかるため、従来の工場と比べれば初期のコストが増大します。

そのため、スマート工場化を計画する際には、どのくらいの期間でコスト回収ができるのか、的確に計画を立てて実施していく必要があります。

スマート工場化で解決できる課題とは?具体的な事例をご紹介

スマート工場化を進めることにより、さまざまなメリットが生まれます。

主に解決できる課題をご紹介します。

スマート工場化で解決できる課題

・人手不足への対応

設備の稼働監視や製品の外観検査などを自動化することで、作業者にかかる手間が減らせ、省力化、少人化が実現し、人手不足の問題解消につながります。

・異常や故障の予防

システムやセンサーによって工場内では日々のモニタリングが可能になるため、設備や生産ライン全体の異常や故障の予防につながります。

・品質向上

検品の自動化により、不良率や品質のばらつきが少なくなり、品質の安定化や向上につながります。

・コスト削減

データ活用による適切な生産管理により、材料の使用量の削減や余剰在庫の削減、設備の管理・状況把握の人的コスト削減などにつながります。

・生産性向上

設備や人員の稼働率向上や業務効率化、作業負荷低減などにより、生産性向上につながります。

・新たなニーズへの対応・付加価値向上

スマート工場化により、柔軟な生産が行えるようになれば、対応できるニーズも増えていきます。

提供可能な技術が増えれば付加価値を生むため、新たな製品・サービスの提供も実現します。

スマート工場化に成功した企業事例

実際に、スマート工場化に成功した企業の事例を2つご紹介します。

世界100以上もの工場をIoTでつなぐプラットフォームを開発

ある製造業の企業は、世界に100ヶ所以上ある工場をITとIoTの技術でつなぐプラットフォームを開発しました。各工場の設備から収集したデータを一つのクラウドに蓄積し、自由に活用できる仕組みを構築しました。各地の需要に合わせた生産変動への対応力が向上し、グローバルな生産体制の強化につなげています。

また、工場で稼働する従業員へ、各種デバイスを連携させることにより、設備異常の情報通知を実施しています。

センサー付き金型で微小な不良を発見

自動車部品用金型などを製造する企業は、金型にセンサーを取り付け、金型内の圧力や温度の変化を検知し、見える化することで生産状況を確認する仕組みを構築しました。これにより微小な欠陥や樹脂内部の異物混入などの不良発見に効果が期待できます。さらに、生産立ち上げ時の迅速化や、不具合発生時の原因究明への活用なども実現しています。

TOPPANの「ID-Watchy® UWB」

高精度センサーによって工場内を分析・可視化!

高精度センサーによって工場内を分析・可視化!

TOPPANでは、スマート工場化に寄与する、高精度センサーによって工場内を分析・可視化するソリューション「ID-Watchy®︎ UWB」をご提供しています。

作業員や搬送ロボット(AGV)、工場内運搬車にID-Watchy®︎ UWBタグを搭載させ、アンカー(受信機)内の位置情報を取得します。これにより、監督者・責任者は、遠隔地からでも工場内において「誰が、何が、いつ、どこで、どのような状態にあるのか」を可視化し、現場の状況を確実・簡単に把握できます。

ID-Watchy®︎ UWBの特徴

・精度の高い位置情報の把握が可能

アンカー(受信機)設置場所の範囲検知ではなく、TOF方式という方式で座標検知を行うため、より精度の高い位置情報の把握ができます。

・幅広い設置環境に対応可能

電源口の増強の必要はなく、電源口が無い環境でも、電池式のアンカー(受信機)を3個以上で設置する事で、どのような環境でも位置情報の特定が可能です。電波遮蔽物がなければ、特に設置する高さを気にする必要がないため、今ある環境にそのまま設置ができます。

まとめ

スマート工場化が進んでいる中、成功につなげるためには、いかに課題を解決しながら実施していくかがポイントになってきます。

前段でも触れさせて頂きましたが、TOPPANでは、UWBを活用した工場の導線行動可視化サービス「ID-Watchy® UWB」を提供してます。UWBを活用した高精度センサーにより、工場の導線や作業員の行動を可視化し安全性や稼働生産性の向上を実現が可能です。また、「ID-Watchy® UWB」以外にも「RFIDソリューション」の活用や「デジタルピッキングシステム」などスマート工場化を実現できる商材を数多く取り揃えています。ぜひ、お客さまの現状の課題を共に考え、よりよい解決への糸口を見出すお手伝いをさせていただければとおもいます。

「ID-Watchy ®︎ UWB」を活用したスマート工場化について、詳細についてお知りになりたい方や、ご相談をご希望される方は、お気軽にお問い合わせください。

お客さまのビジネス変革と持続的な発展をサポートするため、

さまざまなデジタルソリューションを提供しています。

下記画像をクリックし、その他のソリューションもご覧ください。

2024.04.01

-

UWBタグによる工場の導線行動可視化サービス「ID-Watchy® UWB」

-

作業者安全見守りサービス「ID-Watchy®」

-

RFIDタグソリューション

-

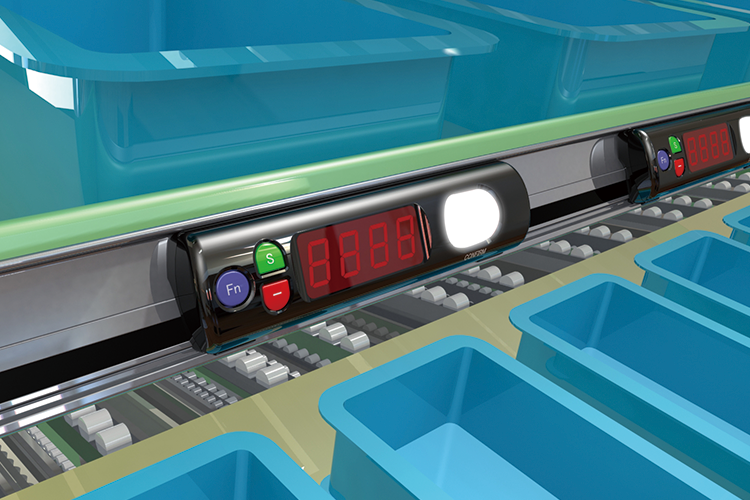

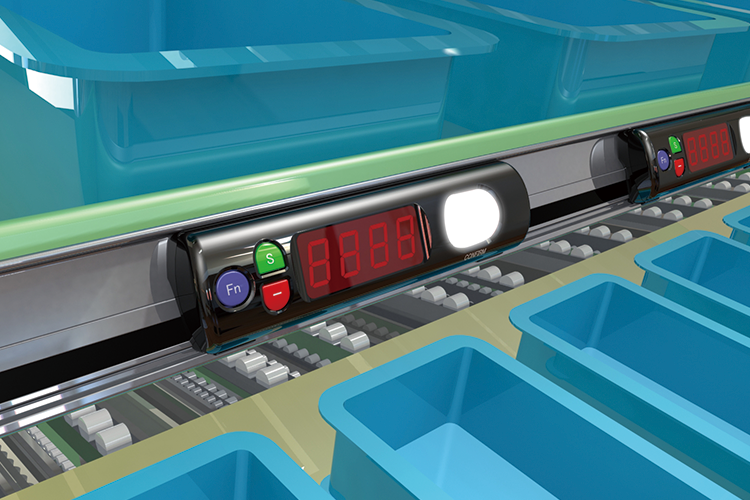

デジタルピッキングシステムによる物流・製造DX

-

物流DX アクティブタグ「ZETag®(ゼタグ)」

-

物流データ可視化サービス「LOGINECT®データ可視化」

-

資材管理システムBRIDGITAL®(ブリジタル)

-

ID-NEX®トレーサビリティシステム

-

温度ロガーラベル-保管・輸送時の温度を見える化

-

スマートグラスによる遠隔作業支援サービス 「RemoPick®(リモピック)」

-

資産管理クラウドサービス「Convi.BASE(コンビベース)」

-

UWBタグによる工場の導線行動可視化サービス「ID-Watchy® UWB」

UWBタグによる工場の導線行動可視化サービス「ID-Watchy® UWB」 -

作業者安全見守りサービス「ID-Watchy®」

作業者安全見守りサービス「ID-Watchy®」 -

RFIDタグソリューション

RFIDタグソリューション -

デジタルピッキングシステムによる物流・製造DX

デジタルピッキングシステムによる物流・製造DX -

物流DX アクティブタグ「ZETag®(ゼタグ)」

物流DX アクティブタグ「ZETag®(ゼタグ)」 -

物流データ可視化サービス「LOGINECT®データ可視化」

-

資材管理システムBRIDGITAL®(ブリジタル)

資材管理システムBRIDGITAL®(ブリジタル) -

ID-NEX®トレーサビリティシステム

ID-NEX®トレーサビリティシステム -

温度ロガーラベル-保管・輸送時の温度を見える化

温度ロガーラベル-保管・輸送時の温度を見える化 -

スマートグラスによる遠隔作業支援サービス 「RemoPick®(リモピック)」

スマートグラスによる遠隔作業支援サービス 「RemoPick®(リモピック)」 -

資産管理クラウドサービス「Convi.BASE(コンビベース)」

資産管理クラウドサービス「Convi.BASE(コンビベース)」