【荷主企業様必見!】

物流担当者が知っておくべき”4つの最適化”

~倉庫業務の課題を一気に解決~

近年、人手不足が深刻化しており、現場作業の効率化や配送の最適化による業務負担の軽減が不可欠となっています。さらに、物流関連2法の公布により、荷主企業にはサプライチェーン全体の効率化が求められるようになりました。みなさまの会社でも、物流の効率化に向けた取り組みを検討し始めているのではないでしょうか。

この記事では、荷主企業の中でも製造業にフォーカスし、物流課題とTOPPANデジタルが提供可能なソリューションについてご紹介します。

課題1:物流コストの最適化

燃料費の高騰やドライバー不足、物流ニーズの変化に伴う多頻度小口配送の増加など、さまざまな要因が重なり物流コストが上昇しています。企業の競争力向上と企業活動の持続のためには、物流コストの最適化が重要です。

物流コストの問題点を発見し、リソースを適切に配分するには、まず在庫・出荷・配送などの各プロセスの運用状況を可視化する必要があります。しかし、正確な分析には、データの収集・蓄積・クレンジング(データの誤りや重複などの不備を修正して正確性を高める)作業などに多大な工数が必要でした。

こうした問題を解決するのが、LOGINECT®データ可視化サービスです。

LOGINECT®データ可視化は、WMSなどの既存システムが保有するデータを自動で収集し、クラウド上で一元管理するサービスです。出荷実績・在庫データと製品や出荷先などのマスター情報のデータ収集を自動化することで、データ準備作業の負荷を大幅に軽減できます。

収集したデータは、物流コスト状況や出荷効率・在庫効率などのKPIとしてダッシュボードにわかりやすく可視化されるため、物流業務全体の状態を一目で把握することが可能です。また、各拠点の運用状況を物流KPIで管理し、コスト最適化や業務効率化に向けた改善計画の立案を支援します。

(事例)化粧品メーカー様:LOGINECT®データ可視化

【課題】

● 物流コストの最適化

【導入効果】

● 梱包内の商品体積率の向上

● トラック積載率の向上

● 前年比20%の物流コスト削減

化粧品メーカー様では、物流コストの最適化が大きな課題となっており、課題の発見と解決のためにLOGINECT®データ可視化サービスを導入いただきました。

出荷先への配送頻度や受注頻度を見直し、商品体積率・トラック積載率の向上を実現できる「少数少額シミュレーション」機能を活用することで、前年比で物流コストを20%削減することに成功しています。

課題2:在庫管理の効率化

在庫管理業務は、SKUごとに正確な数量を把握する必要があり、作業負担が大きく多くのリソースを要します。入出庫検品や棚卸が不十分で、正確な在庫状況の把握が徹底できていない場合、余剰在庫の発生や欠品、品質低下といった問題が発生する可能性が高まります。

また、製品や資材の所在管理が正しく行われていない場合、製品の入出荷作業に多くの時間とリソースを要します。

これら非効率な業務プロセスを改善するには、RFIDを活用した数量管理の効率化と製品や資材の識別・ロケーション把握・移動履歴の取得といった業務の最適化が必要です。

RFIDは、ICタグを使用した非接触の識別技術です。広範囲に点在する製品・循環資材・設備の数量やロケーションを取得し、システムに情報を送信することで、管理工数を大幅に軽減できます。

RFID導入の最大のメリットは、製品の移動履歴や現在のロケーション、在庫数の把握を自動化できることです。さらに、現場の負担となっている製品リストのデータ読み込み作業を軽減し、誤認識によるミスやエラーを防止できます。

また、TOPPANでは低消費電力で長距離伝送が可能な小型軽量のアクティブタグ「ZETag®」をご用意しています。

アクティブタグ「ZETag®」はパッシブ型RFIDタグと異なり、リーダーでタグを読み取る作業やアンテナを内蔵したゲートの通過をすることなく、広い倉庫や屋外でパレットやカゴ車などの所在を自動で管理することが可能です。

一定時間ごとにID情報を発信し、倉庫などの拠点に設置したアクセスポイントがデータを受信することで、自動でロケーションを把握できます。倉庫内の物流容器・資産の管理はもちろん、複数拠点間のパレット移動にも対応が可能です。

TOPPANは、最適なタグの選定から運用設計、機器導入まで、お客様のニーズに合わせたRFIDソリューションをワンストップで提供しています。

(事例)流通業様:RFID

【課題】

●〈物流センター〉入出荷検品工程の業務効率化

●〈店舗〉棚卸方法の効率化と品質改善

●〈店舗〉商品紛失・所在不明を未然に防止

【導入効果】

●〈物流センター〉入出荷の作業平準化により業務効率向上

●〈店舗・物流センター〉棚卸しにかかる時間と人的リソースが大幅削減・作業精度が向上

●〈店舗〉管理体制の強化と商品紛失の抑制

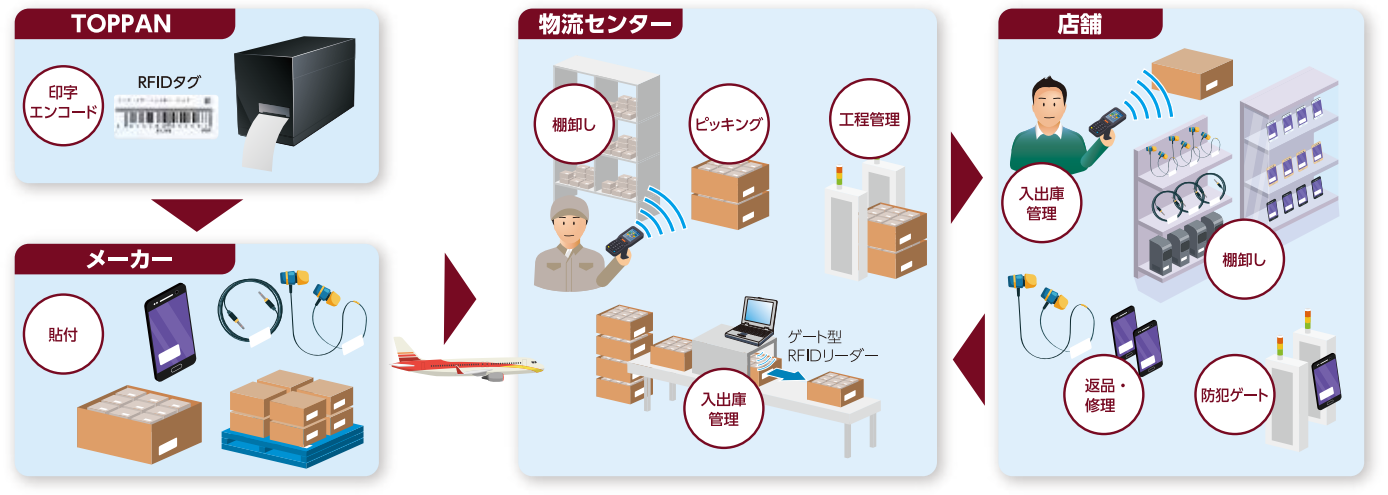

流通業者様は在庫管理を適正化するため、TOPPANのUHF帯RFIDソリューションを採用しました。TOPPANのRFIDタグをメーカーで商品に貼付し、そのままタグ付き商品が物流センターを経由して各店舗へ流れる仕組みを構築しています。

物流センターではゲート型リーダーで入出荷を一括読取し作業を短縮。店舗ではハンディリーダーによる高速棚卸しで在庫精度を高め負担を軽減しました。これにより在庫情報をリアルタイムで把握できる体制が整い、商品の紛失抑制とセンター⇔店舗間物流の効率化を同時に実現しています。

課題3:物流における品質管理

製品の耐久限度を超えた温度になると、製品の性質が変わったり、電子機器等では故障リスクが高まる可能性があります。この影響を防止するには、いち早く温度変化を検知できるトレーサビリティ情報の取得が有効です。

特に食品や薬品の場合、輸送の際は厳格な温度管理が求められます。製品がいつどこで作られ、どのように輸送されたのかという情報を、温度の記録とともに追跡することで、品質を損なうことなく安全に届け先へ配送することが可能です。

従来は、データ取得のコストや測定機器の回収、データ収集などにおける業務負担が、トレーサビリティ情報取得の障壁となっていました。LOGINECT®の温度管理ソリューションでは、低コストな温度ロガーラベル、TOPPAN TEMPLOG®を提供しています。

TOPPAN TEMPLOG®は、カードサイズの薄型ICタグです。一定時間ごとに温度を記録し、記録したデータを専用のクラウド上に転送します。ワンウェイ使用を想定した製品で回収が不要なため、運用負担を大幅に軽減できる点がメリットです。

このほか、循環資材に取り付けることで何度でも利用可能なオントレイシス® タグもご提供。

GDP・HACCPに準拠したリアルタイム監視によって、より厳格な温度管理を実現します。また、専用ゲートウェイとの併用で冷蔵庫などの保管庫の温度管理も可能です。

(事例)農林水産省実証実験:温度ロガーラベル

【課題】

● 各地点の温度履歴の把握・共有

● トレーサビリティ情報の取得

● 導入コストの軽減

【導入効果】

● 適切な保存状態を保ったまま目的地に輸送されたことを確認

● 温度ロガーの回収が不要

令和2年度に農林水産省が実施した実証実験(日本酒コールドチェーンコンソーシアム)において、温度ロガーラベルが採用されました。

日本の酒造メーカーから中国の保冷倉庫までの輸送過程で、梱包箱の表面温度を30分ごとに測定・記録。日本酒が適切な保存状態を維持したまま輸送されたことが確認されました。

長距離の輸送では、温度ロガーをすべての梱包に装着する際のコストも課題でしたが、回収不要で低価格な温度ロガーラベルを使用することで、この点も解決しています。

課題4:入出荷の作業効率化

指示書に基づいて必要な製品を取り出すピッキングは、作業者の経験や熟練度によって必要な製品を探し出す時間にばらつきが生じやすい傾向にあります。また、製品や数量の取り間違いといったケアレスミスが発生しやすく、これが業務効率を低下させる要因のひとつです。

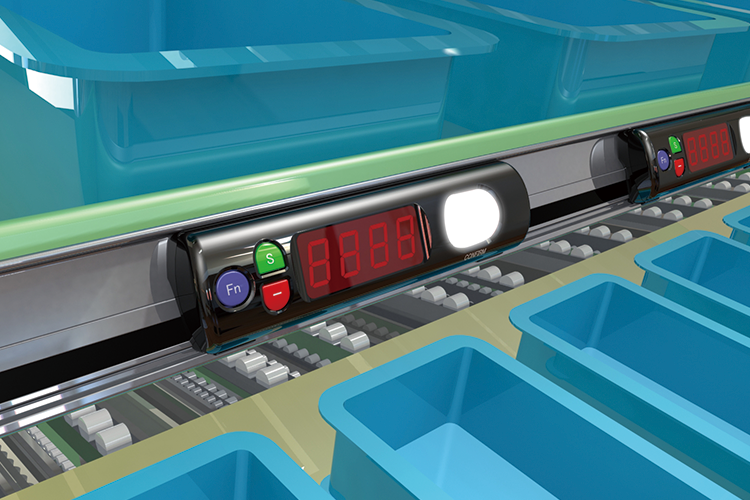

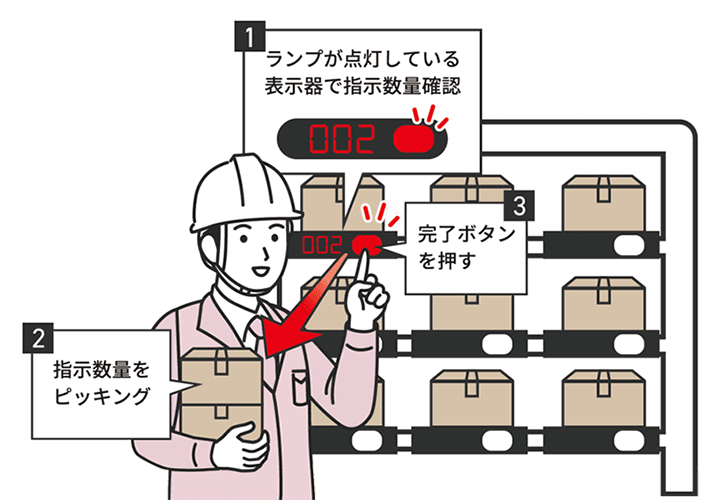

こうした問題を解決し、作業品質と生産性を向上させる手段として、デジタルピッキングシステム(DPS)があります。

DPSを導入したピッキング作業では、必要な製品・部品が格納された棚の表示器が点灯するため、表示器の示す通りに作業を行うことで、経験の浅いスタッフでも素早く正確に指定の製品を取り出すことが可能です。

また、DPSは作業精度とスピードを向上させるだけでなく、作業の標準化により働き手を選ばなくなるので、人的リソースを確保しやすくなる効果もあります。

TOPPANでは、表示器を利用したデジタルピッキングシステム(DPS)のほか、プロジェクターを利用したプロジェクションピッキングシステム®(PPS®)、仕分けに便利なシャッターアソートシステム(SAS)など、ピッキング業務の課題に合わせてさまざまなシステムをご提案しています。

(事例1)医療品メーカー様:デジタルピッキングシステム(DPS)

【課題】

● ピッキング作業の属人化とケアレスミスの防止

● ピッキングリストの印刷工数軽減

【導入効果】

● 作業者の歩行が40%削減

● 人事生産性が15%向上

● ピッキングリストが不要に

医療品メーカー様では、ピッキング作業の一部が属人化しており、新人スタッフの知識不足などが原因でミスが発生していました。こうしたエラーの防止と作業効率の向上のため、デジタルピッキングシステム(DPS)を導入いただきました。

導入によりピッキングリストが不要になり、作業者は最短距離で目的のアイテムへ移動可能に。ミスの防止に加えて、歩行距離が40%削減され、作業効率が大幅に向上しました。その結果、人時生産性の15%向上にも成功しています。

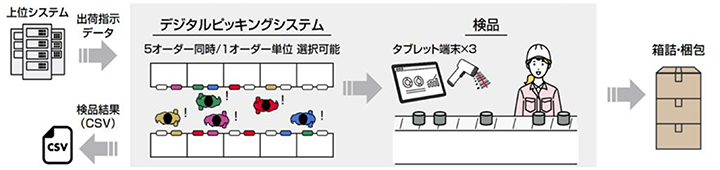

(事例2)輸送機器メーカー様:プロジェクションピッキングシステム®(PPS®)

【課題】

● メンテナンス部品の配送時間(中一日)

【導入効果】

● 人的生産性が80%向上

● 全国翌日配送を実現

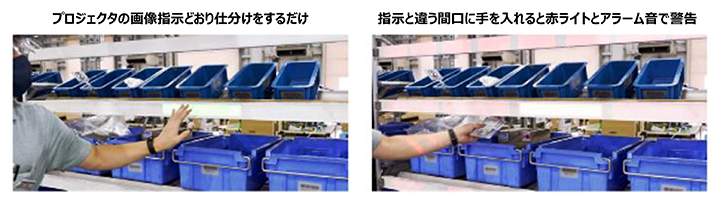

輸送機器メーカー様のメンテナンス部門では、現場の稼働維持のため、部品の受注から配送までの時間短縮が急務でした。そこで、プロジェクションピッキングシステム®(PPS®)を導入いただき、プロジェクターで投入間口を照射して投入数を表示し、画像指示通りに仕分けをする方式へとオペレーションを変更しました。

プロジェクターの画像指示と違う間口に手を入れるとアラートが出るため、作業ミスが大幅に減少。人的生産性が80%向上し、全国翌日配送を実現しました。

製造業の在庫管理効率化はTOPPANへご相談を

製造業の物流・製造部門では、業務の効率化と適切な品質管理が欠かせません。将来、担い手不足に陥ることがないよう、今からリソースの有効活用や最適化に向けた対策を検討しましょう。有効な対策のひとつが、データ可視化ツールやRFID、DPSなど、ニーズに合わせたデジタルツールの導入です。

TOPPANは、お客様のニーズに合わせた物流DXソリューションをワンストップで提供し、倉庫管理の課題解決をサポートします。倉庫業務の効率化をお考えの際は、ぜひお気軽にご相談ください。

お客さまのビジネス変革と持続的な発展をサポートするため、

さまざまなデジタルソリューションを提供しています。

下記画像をクリックし、その他のソリューションもご覧ください。

2025.09.25