工場の見える化のメリットと目的

近年、製造業の多くが工場の見える化の対応を求められています。

しかし、一口に見える化といっても、様々なアプローチが存在しており、

実現したい目的や導入したい内容が曖昧な状態で見える化を進めた場合、

見える化によってデータの可視化を実現したにも関わらず、

最終的な導入効果が不明確なまま終わってしまう可能性が有ります。

本コラムでは、工場における見える化の導入によって得られる効果・メリットと

それらを実現するための目的設定の仕方について解説いたします。

■工場の見える化とは

①在庫・物の管理

②製造ライン

③工程管理・人の動き

④計測機・設備

■工場の見える化のメリットと目的

①工場における課題の発見・解決

②データの社内共有

③属人化の解消

④業務効率化の実現

■工場の見える化を妨げる要因

■工場の見える化の導入フローについて

■工場の見える化システムを導入する際のポイント

■工場の見える化を導入する際の注意点

■工場の見える化システム「e-Platch」の導入事例

■まとめ:工場の見える化について

■工場の見える化とは

工場の見える化とは、

生産現場や生産体制・工場運営に関する様々なデータを

見えるようにすること、可視化することを意味しています。

工場の見える化には

① 在庫・物の管理

② 製造ライン

③ 工程管理・人の動き

④ 計測機・設備

への導入などがあります。

①在庫管理・物の管理

工場においては、生産物、および生産のための部材などの管理を実施する必要がありますが、

物の出入りをエクセルなどに記録することで管理しているケースが多くあります。

こういった管理の場合、

記入ミス、在庫の数え間違いなどが発生してしまい厳密な管理が難しいですが、

RFIDのタグなどを使用することによって、物の動きを可視化することが可能になります。

②製造ライン

製造ラインにおいては日々、設備の停止が発生しますが、

これら製造設備の稼働状況の可視化を実施することによって、

製造ラインにおけるボトムネックの発見が可能です。

③工程管理・人の動き

工場で働く人々の業務工程の管理についても、

エクセルや紙ベースでの管理をされているケースが多くあります。

設備保全において、工程・作業履歴等を記録する必要がありますが、

これらの記録には多くの労力がかかるため、現場の作業をひっ迫しています。

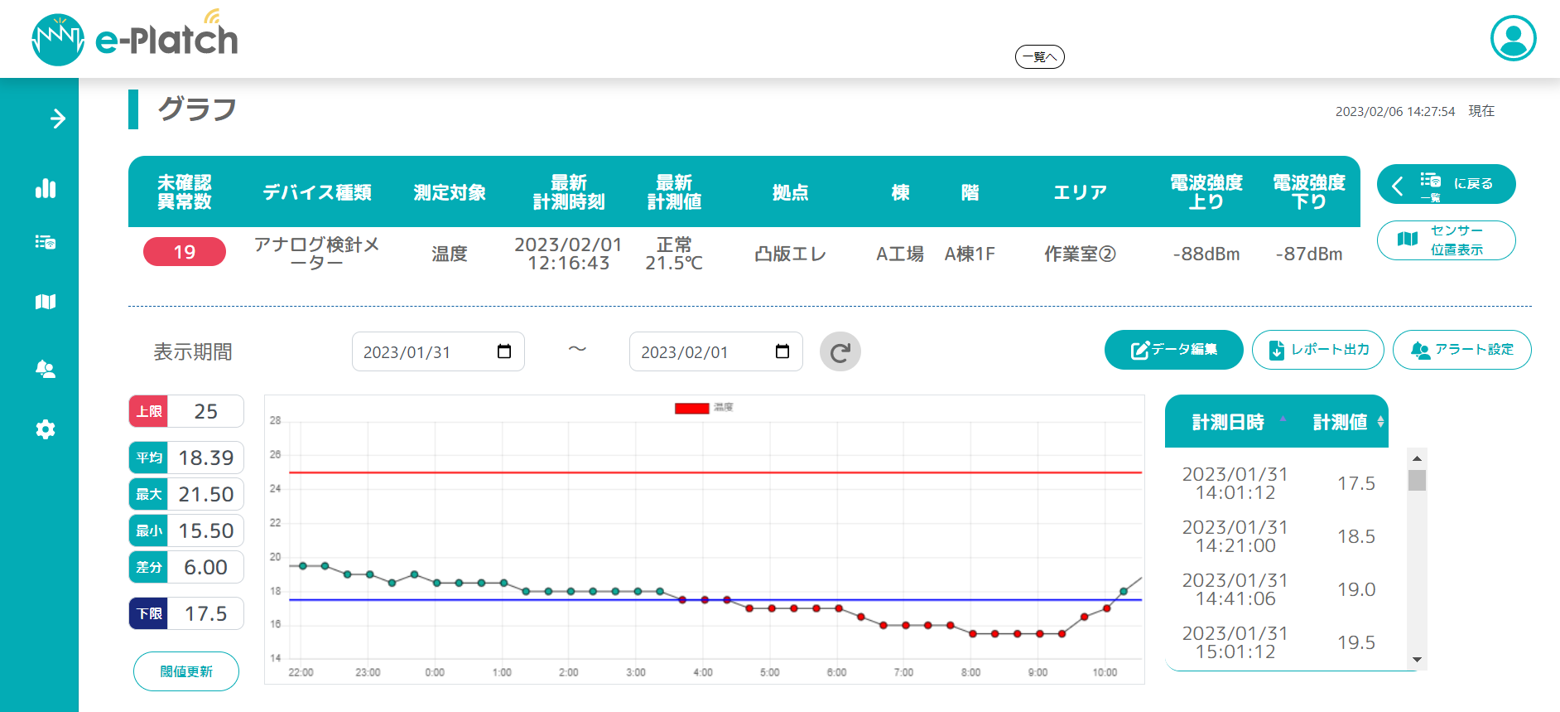

④計測機・設備

工場においては多くの計測機・空調機などの設備がありますが、

設備の巡回点検作業にあたって、現地に赴いて数値の確認をする必要があります。

また、他にも従来は人が感覚的にチェックしていた色、音、温度・湿度の変化などを、

計測機を使用したデータの遠隔管理を導入することによって数値化を実施し、

それらをグラフや表に落とし込むことで、

傾向を監視することによって見える化が実現されます。

このように工場においては、様々な見える化が存在するため、

「見える化」自体を目的化してしまうと、

最終的な目的となる生産性の向上、コストの低減等にはつながらないため、

導入前にどういった内容を実現したいのか最終的な目標とゴールの設定が必要です。

また、導入に際しては費用や工数が必要になるため、

目的の設定においても見える化によって実現できる効果について事前に算定することが不可欠です。

より高い費用対効果を実現するためにも、

導入に際してのコストは可能な限り低減されることが理想的といえます。

例えば工場内の有線ネットワーク敷設を実施するには、

高額な導入費用が掛かる場合も有るため、

目的によっては無線ネットワークを活用することが推奨されます。

実現したい目的にあわせて様々な選択肢が想定されえるため、

しっかりと目的を明確にしておくことで理想的な形での導入が実現できます。

■工場の見える化のメリットと目的

工場の見える化には様々な種類がありますが、

見える化を実施することによるメリットは大きく4つに分類されます。

① 工場における課題の発見・解決

② データの社内共有

③ 属人化の解消

④ 業務効率化の実現

①工場における課題の発見・解決

従来は感覚的に把握していた情報を見える化することによって、

実際の正確な結果を基に課題の認識をすることが出来るようになります。

課題の認識により、

それらの解決策を議論し、改善策を講じることが出来るようになります。

潜在的な課題の発見を目的とする場合は、

当初想定していた課題とは異なる課題を発見することも多くあり、

事前に正確な効果測定が難しいケースもありますが、

「ムリ・ムダ・ムラ」がありそうな場所を洗い出すことで、

導入箇所・実現内容が確定します。

②データの社内共有

現場において紙やエクセルで管理していたデータを、

多拠点で閲覧することが出来るようになったり、

より多くの関係者に共有することが可能になります。

紙やエクセルで情報を管理している場合、これらの提出が求められるケースがあり、

提出に際して情報の整理を行ったり、体裁を整える必要が出てきますが、

平常時からデータの閲覧が可能な状況を整えることにより、作業の軽減が実現可能です。

データの社内共有を目的とする場合、

なるべく多くの人が直感的に使用しやすい設計がされているサービスの選択が必要になります。

また、オンプレミスのシステムの場合は閲覧場所が限定されているケースも多くあるため、

社内全体で情報を管理する場合はクラウドシステムの導入を推奨します。

③属人化の解消

感覚的な作業であったり、ノウハウが一部の専任の従業員の中で蓄積されている場合、

従業員の退社や配置転換に伴ってオペレーションの大幅な変更や、

業務負荷の増大が懸念されます。

普段から多くの人が対応できる仕組み作りを見える化によって実現することで、

こういったリスクの低減が可能になります。

属人化の解消を目的とする場合も、

導入したシステムが分かりにくいと、当初の目的が達成されない事態が発生するため、

幅広い年齢層の人が使いやすく、分かりやすいシステムの導入を推奨します。

④業務効率化の実現

これまでは全て従業員が対応していた作業を自動化したり、

システムの導入によるサポートを実現することで、業務の効率化が可能になります。

特に数値のチェックや、在庫の管理等については、

自動でチェックすることで、ヒューマンエラーを防ぐことが出来るため、

ミスが少なくなり、作業の手戻りが防止できます。

業務改善によって生まれたリソースについては、

人にしか対応が難しい作業へ転換することで、工場全体の生産性向上につながります。

業務効率化の実現を目的とする場合、

まずは導入前にかかっていた工数の算定を実施し、

それらに対しての費用対効果を導入前に検討する必要があります。

また、導入に際しては、改善した後の業務についての検討も必要です。

浮いたリソースの転換先の検討、

残業時間の減少・身体的負荷軽減による従業員のウェルビーイングの効果に対しても

検証を実施することで、導入効果の具体的な検討が可能になります。

システムの導入による効果は、副次的なものも存在するため、

効果検証の際には、導入後に発覚した副次的な効果についても検討を実施することで

正しい効果の検証、費用対効果の確認が出来ます。

■工場の見える化を妨げる要因

しかし、工場の見える化を妨げるさまざまな要因があります。今回は代表的な要因について紹介します。

〇技術的な制約

古い設備やシステムが新しい見える化システムと互換性がない場合、データの収集や統合が困難になります。

〇文化的な抵抗

組織内での変革に対する抵抗や、新しいシステムの導入に対する抵抗がある場合、見える化の取り組みが進まないことがあります。

〇セキュリティとプライバシーの懸念

データの取り扱いや保護に関する懸念がある場合、データの収集や共有が制限されることがあります。

これらの問題を克服するためには、組織全体での協力や適切なツールの選定、そして継続的な改善が重要になります。

■工場の見える化の導入フローについて

見える化の導入にあたっての一般的な流れは下記の通りです。

① 工場における課題の洗い出し

② 実現したい内容・目的の確認

③ 目的を達成することのできるサービスの検討

④ 費用の確認・費用対効果の算定

⑤ 導入

⑥ 導入後の効果検証

⑦ さらなる改善の実施

ここまで記載した通り、

導入に際しては、導入の目的を明確にする必要があります。

目的を洗い出すことで導入するべき内容が明確になり、

導入後に目指すべき姿を検討することが可能になります。

目的を明確にしないまま導入を進めてしまうと、

当初の目的を見失ってしまったり、そもそも効果の測定が難しくなるため、

まずは課題を洗い出すことが非常に重要になります。

初期の段階で達成したい目標を明確化しておくことで、

見える化を実現した後も導入後のオペレーションの最適化が可能です。

■工場の見える化システムを導入する際のポイント

ここまでご紹介した通り、

工場の見える化システムを導入する際の最も重要なポイントは目的を明確化することです。

生産効率の向上、品質管理の強化、コスト削減効果などを具体的に目標を設定することが大切です。

また、どのようなデータを収集し、どのような方法で分析を行うかを

事前に決めておくことがシステムを効率的に活用することが出来ます。

また、現場で使いやすいかどうかもシステムを選択する上では忘れてはいけないポイントです。

■工場の見える化を導入する際の注意点

なお、工場の見える化を導入する際には、以下の点に注意することが重要です。

〇初期コスト

導入するにあたって、「システム導入費用」、「インフラ整備費用」、「カスタマイズ費用」などさまざまなコストが発生します。

各コストについて事前に詳細な見積もりを取ることが大切です。

〇データセキュリティ

工場の運営データは機密情報を含むため、適切なセキュリティ対策が必要です。外部からの攻撃を防ぐために、ネットワークセキュリティ対策を強化する必要があります。

〇社内教育

従業員がそのシステムを効果的に使用できるよう、継続的なトレーニングを実施していくことが重要です。

これらのポイントを考慮することで、工場の見える化の導入がスムーズに進み、最大の効果を発揮することが期待できます。

■工場の見える化システム「e-Platch」の導入事例

工場の見える化システム「e-Platch」は、様々な企業で導入されています。

例えば温度点検のために、休日も1名の出勤が必要であった半導体装置関連企業さまでは、

e-Platchの導入によって遠隔監視が可能になり、労働環境が改善されました。

また、大手施設管理会社さまでは、

空調設備の発生音のチェック精度のばらつきがデータ取得により改善されました。

■まとめ:工場の見える化について

ここまで、工場見える化の内容・メリット、目的、導入の流れについて解説してきました。

ポイントをまとめると

① 見える化とは、これまで正確に管理されていなかった項目を誰にでもわかる状態にすること

② 実現にあたっては目的の設定が重要であるため、まずは課題の洗い出しが必要

③ 導入にあたっては多くの人が使用することを想定し、誰でも使用可能なシステムの導入が最適

弊社においては、工場における様々なお悩み事を解決が可能です。

ここまで記載してきたような内容についても、

お客さまと併走することで課題の検証から、

課題の解決、システム導入後のオペレーションサポートの対応が可能です。

工場の見える化においてお悩みの方は、是非一度お問い合わせください。

2025.08.27