アナログメーターの自動読み取りの課題

アナログメーターの自動読み取りにおいては、

磁気センサーを活用し環境に依存しないで常時データ化を行い、

巡回負担とヒューマンエラーを削減しながら、早期異常検知で安全性を高めることが重要です。

なお工場の設備保全において、アナログメーターの監視は極めて重要ですが、

その特性からなかなかデジタル化が進まず、

設備の巡回点検における業務改善の阻害要素となりがちです。

アナログメーターの数値をチェックするための主な手法である、

担当者による目視点検を実施する場合

・点検に多くの時間を要してしまう

・点検頻度に限界があり、異常が発生した場合も迅速な対応が難しい

・読み取りミスや記録ミスといったヒューマンエラーの防止が難しい

などの問題を抱えることになってしまいます。

これらの状況を打開するために、

カメラを使った自動読み取りを検討するケースもありますが、

カメラでの対応範囲にもさまざまな課題が存在しています。

本コラムでは、アナログメーターの自動読み取りの難しさ、

自動読み取りを実現する方法、導入した場合の効果についてご紹介します。

<目次>

■アナログメーターの役割

■アナログメーターの自動読み取りの重要性

■アナログメーターの自動読み取りにおける課題

■アナログメーターの自動読み取りを実現する方法

■まとめ

■アナログメーターの役割

設備における保全活動においてアナログメーターは重要な役割を担っています。

工場によっては、数百~数千台のアナログメーターが工場に設置されており、

物理的な針の動きによって変数を示すシンプルで使いやすい特性を持っています。

アナログメーターは工場において重要な役割を担っていますが、

主に圧力、電流、温度などを計測する手段として使用されており、

これらのパラメーターは定期的に監視する必要がある場合が多いです。

しかし、従来はアナログメーターを正確に自動で読み取る手段がないため、

メーターの設置場所に担当者が赴き、目視でチェックをする必要がありました。

人が現地を巡回して目視で数値を読み取る場合、

移動に要する時間的な負担、読み取りミス・記録ミス、点検作業員による精度のばらつき、

といった要素の排除が難しく、

改善の方法がないため、設備の保全において大きな課題となっていました。

■アナログメーターの自動読み取りの重要性

アナログメーターの読み取り作業はなかなか自動化が進んでいない業務ですが、

自動読み取りを導入せず、人が点検作業を続ける場合、

様々なリスクを抱えることになります。

1. ヒューマンエラー

・読み取りミス: メーターの目盛りを間違えて読み取る可能性があります。

・記録ミス : 読み取った値を記録する際に誤記する可能性があります。

2. データの不正確さと点検頻度

アナログメーターのデータは手動で記録されるため、

以下の問題が生じる可能性があります。

・データの精度不足: アナログメーターの目盛りから正確な数値を得ることが難しいです。

・点検頻度 :人が作業する以上、点検頻度に限界がありリアルタイムの監視ができません。

3. 効率の低下とコスト増

アナログメーターの使用により、作業効率やコスト面でもデメリットが生じます。

・作業者の負担: 手動で読み取り、記録作業が必要であり、作業者の負担が増えます。

・生産性の低下: メーターのチェックに時間がかかるため、他の業務に割く時間が減少します。

4. データ管理と分析の難しさ

アナログメーターのデータは手動で集計・記録されるため、データ管理が難しい場合が多いです。

・データ一元管理の困難さ : 分散している記録データの一元的な管理・分析が難しいです。

・過去データからの振り返り: 過去データの追跡が難しいため、分析、改善策の策定が困難です。

5. 安全性の低下

自動でデータが収集できないことにより、様々な観点から安全性に関するリスクも高まります。

・重大事故の発生リスク: 設備の異常を早期発見できない場合、事故が発生する可能性があります。

・従業員の安全確保 : 暗所や高所等の点検による担当者の安全確保が難しい場合があります。

このように様々リスクを抱えてしまうことになるため、

デジタル化を進め、アナログメーターの自動読み取り、および遠隔監視、を導入することが重要です。デジタル化によって、設備管理の精度が向上し、コスト削減と生産性向上が期待できるため、短期的には投資が必要なものの、長期的には大きなメリットをもたらします。

■アナログメーターの自動読み取りにおける課題

このようにアナログメーターの自動読み取りを実現することで

大きなメリットがあることが分かりましたが、

現状では、アナログメーターの自動読み取りを実現している施設は多くはありません。

本項でアナログメーターの自動読み取りを阻害している要因についてご紹介します。

1. 技術的な要因

・通信インフラ

アナログメーターは敷地内の様々な場所に点在しているケースが多く、

屋内外をカバーするネットワークの構築が難しい場合がありました。

仮に携帯回線を活用した場合も、トラフィック量が膨大となってしまい、コストが高くなります。

・画像認識技術の制約

ナログメーターの自動読み取りにはカメラと画像認識技術が用いられる場合がありますが、

メーターが設置されている場所が高温、多湿、埃っぽい、暗い、あるいは振動が激しい環境の場合、

カメラやセンサーの性能が低下しやすくなります。

2. 経済的な要因

・設備導入コスト

カメラやセンサー、画像処理システムの導入には高い初期投資が必要です。

特に大規模な工場では、多数のメーターに対してこれらのシステムを設置する必要があります。

・メンテナンスコスト

自動読み取りシステムのメンテナンスや校正には定期的な費用がかかります。

また、システムの故障や不具合時の修理費用も考慮する必要があります。

3. 運用面での要因

・システム統合の難しさ

新しいデジタルシステムを既存の生産管理システムや監視システムに統合するのは複雑で、

時間がかかる場合があります。

・データ管理とセキュリティ

自動読み取りシステムから得られるデータを適切に管理し、

サイバーセキュリティ対策を講じる必要があります。

これらの課題を背景に、

なかなかアナログメーターの自動読み取りは進んでこなかった背景が有りました。

■アナログメーターの自動読み取りを実現する方法

前述の通り、アナログメーターは従来、

なかなか自動読み取りが進んでいない状況にありましたが、

最近は技術の発展もあり、大きく3つの方法での自動読み取りが進められています。

1. デジタル圧力計の導入

アナログ圧力計に代わって、デジタル圧力計を導入し、

データを4-20mA等で出力するか、

通信機能を保持している場合は、無線でデータを収集します。

2. カメラと画像認識の活用

カメラを導入し、アナログメーターを撮影することで、

画像データを画像処理技術により数値化し、自動読み取りを実現します。

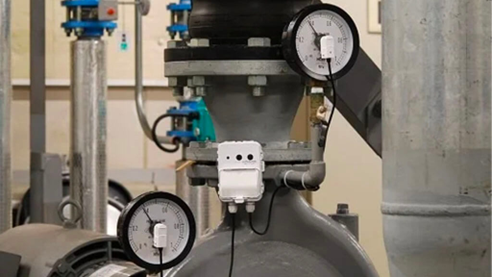

3. 磁気センサーの活用

磁気センサーによって、アナログメーター内の針の角度を読み取り、

読み取った角度を数値に変換することでデータの自動読み取りを実現します。

それぞれにメリットとデメリットがありますが、

最も導入がスムーズで対応範囲が広い選択肢は、磁気センサーの活用だと言えます。

デジタル計の導入もカメラの導入も、

初期投資が多く発生してしまうため、多くのアナログメーターへ対応を検討するとなると、

導入にも時間がかかってしまい、導入効果を享受するまでの時間が長くなります。

また、特にカメラの場合は前述の通り、

設置条件によって読み取り精度に大きくばらつきが出てしまうため、

屋内外、暗所などのアナログメーターの読み取りにおいては、

磁気センサーの対応範囲が最も広いと言えるでしょう。

■まとめ

今回は工場におけるアナログメーターの自動読み取りを進める際の課題や、重要性、

そして効果的な手法を紹介させて頂きました。

アナログメーターの自動読み取りを導入する際には、

データを効果的に管理し分析する為に、

現場の担当者が理解しやすいシステムであることが重要です。

TOPPANは誰でも簡単に操作可能なe-Platchアプリケーションを提供しており、

このサービスに磁気センサーを活用したアナログメーターの自動読み取りを実装しています。

アナログメーターの自動読み取りでお悩みの方はTOPPANにご相談いただければ幸いです。

2025.08.27