設備保全における

事後保全と予防保全の違い

工場における保全活動の中には、事後保全・予防保全・予知保全の大きく3つがあります。

事業活動を継続するためには、これらの3つの活動を選択しながら、

設備のメンテナンスを実施する必要があります。

本コラムでは、それぞれの保全活動の特徴や、メリット、実現方法について解説します。

<目次>

■予防保全

①予防保全とは

②予防保全のメリット

③予防保全のデメリット

■事後保全

①事後保全とは

②事後保全のメリット

③事後保全のデメリット

■予知保全(予兆保全)

①予知保全(予兆保全)とは

②予知保全のメリット(予防保全との違い)

③予知保全のデメリット

■まとめ:それぞれの保全活動の特徴

■予知保全の実現にむけて

■予防保全

①予防保全とは

工場の機械や設備の故障を事前に防ぐために

トラブルが起きる前に普段から定期的に点検・メンテナンスを実施する設備保全活動の一つです。

②予防保全のメリット

トラブルが起きない状態を長く保つことが出来るのが予防保全のメリットです。

機器が壊れてしまった場合、設備の稼働停止による機会損失、

故障した設備の多額の修理費・機器の交換費用等が発生してしまうため、

これらを事前に防ぐことを目的に実施します。

定期的なメンテナンス・点検を実施することによって、

トラブルが起きない状態を長く保つことが可能です。

③予防保全のデメリット

継続的に実施するためには、比較的多くのリソースが必要になることがデメリットです。

予防保全を行うためには、定期的に点検・メンテナンスが必要となるため、

多くのリソースが必要になります。

当然、工場が広くなればなるほど工数が必要となるため、

効率的なオペレーションを整備する必要があります。

また、必要以上に点検・メンテナンスの実施をしてしまう場合も多くあります。

予防保全は異常が起きていない状態の普段の活動が重要となるため、

何も起きていない際にも一定のリソースを必要とします。

このような背景もあり、限られたリソースを有効活用するために、

一部の重要な機器にのみ予防保全を実施するケースも多いです。

■事後保全

①事後保全とは

トラブルが起きた後に対処する設備保全活動です。

予防保全は、事前にメンテナンスを行うことによって、

トラブルの回避そのものを目指すことになりますが、

事後保全は、トラブルが起きるまではメンテナンスを実施しません。

②事後保全のメリット

メンテナンスにかけるリソースを抑えられることがメリットです。

設備保全の担当者の限られたリソースを有効活用することができます。

故障したとしても軽微な被害で済む設備などについては、

普段から定期的なメンテナンスを行わず、事故が起きた際にのみ対応することで、

予防保全を実施するべきである高価な設備のメンテナンスに注力することが可能になります。

③事後保全のデメリット

突発的に他業務への圧迫が起きること、特に適切な処理が必要になることがデメリットです。

トラブル発生後の対応になるため、

予測しないタイミングでの故障等が発生した場合には、

突発的な作業が発生することによる多業務を圧迫してしまう可能性が有ります。

加えて、適切な処置を実施することが出来なかった場合は、

長期間にわたっての設備の停止や、他の設備の稼働への悪影響が発生するリスクがあります。

そのため、いち早く異常を発見するためにも設備の稼働監視を実施することも重要です。

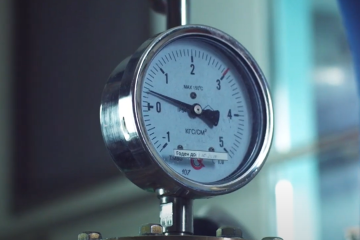

■予知保全(予兆保全)

①予知保全(予兆保全)とは

センサーなどの使用により機械や設備の状態を監視し、

工場内の設備の不具合や故障を事前に予知することをきっかけに保全活動を行うことで

設備を最適な状態で管理することを言います。

②予知保全のメリット(予防保全との違い)

より早い段階で故障を検知できることがメリットです。

「予防保全」が現場の担当者の熟練の技術を基に定期的なメンテナンスにより、

「壊れそうな状態」に陥らないように対策を実施するのに対し、

「予知保全」は様々なセンサーを導入することによって、

故障の可能性を早い段階で検知することが可能になります。

③予知保全のデメリット

予知保全を実施するにあたっては、

IoTサービスの導入やセンサーの購入などの初期コストが発生することがデメリットです。

例えば、機器の故障が発生するケースにおいては、

異常な振動や普段と異なる音を発生することが多いため、

予知保全の実施にあたっては、振動計測や異音検知の仕組みが必要になります。

また、これまで予知保全を実施した経験のない現場においては、

呼称を予測するような仕組みを導入し、運用するノウハウがないため、

導入障壁が高い場合もあります。

■まとめ:それぞれの保全活動の特徴

・予防保全

普段の定期点検によりトラブルの発生を防ぐ活動。

巡回点検作業が必須になるため、比較的業務の負荷が重い。

・事後保全

設備の異常を発見した際に、メンテナンスを行う活動。

事後対応であるため、普段の負荷は重くないものの、

予期しないトラブルが発生した際には稼働停止のリスクや、

突発的な業務が発生することも多い。

・予知保全

センサー等を活用することで設備の異常の検知を行う活動。

導入に際しては機器の購入が必要であるものの、

より早く異常に気付くことが可能で、安定したトラブルの予防が可能。

これまでは予防保全と事後保全を組み合わせ、

限られたリソースを振り分けることで設備保全作業を行ってきた現場が多いです。

今後は、センサーを活用した予知保全を実現し、業務の負荷を下げつつ、

より早急に異常を検知することで、安定したトラブル発生の回避を実現することが理想だと言えます。

■予知保全の実現にむけて

TOPPANが提供する工場に最適なスマート点検システム「e-Platch™」であれば、

お客様の予知保全活動の実現、および設備保全業務の負荷軽減の実現が可能です。

空調設備やモーター等の製造設備が発する音を検知することによって、

異常な音の検知をサポートし、お客様の保全活動をサポートさせていただきます。

・e-Platchのメリット

これまでIoTの導入経験がない場合においても、

後付け設置が可能な機器を使用することによって、簡単に導入が可能です。

また、これまでの現場への導入経験を基に、

お客様環境下におけるサービスの最適な利用を実現するためのサポートをさせていただきます。

加えて、予算が限られているような現場においても

優先して予知保全を実現したい設備を選択していただくことで

限られた予算を効率的に使用し、

部分導入からスタートし、順次全面的な導入についてもサポートさせていただきます。

2025.08.27