工場の省エネ対策における課題と

取り組み方について

21世紀、私たちは地球環境の変動とエネルギー問題の中で生きています。

特に工場は、多くのエネルギーを消費する産業として、これらの問題の前線に位置しています。

また、工場の省エネ努力は、地球環境の保全だけでなく、経済的な利益にもつながります。

<目次>

■工場において省エネが必要な理由

■工場における省エネへの具体的な取り組み

■電力の計測とその重要性

■e-platch:ZETABOXによって電力点検を自動化

■まとめ

■工場において省エネが必要な理由

2020年10月に日本政府が「2050年までに温室効果ガスの排出をゼロにする」という宣言をしました。

このように近年SDGsやカーボンニュートラルの実現を目指す国際的な動きが注目されており、

特にエネルギー消費が大きい工場にとっては環境問題への適応と取り組みが求められています。

さらに、ESG投資の拡大は企業の持続可能な経営を評価する新しい基準となっており、

これに対応することは企業価値の向上を意味します。省エネへの取り組みを進めることで、

工場、ひいては企業がESG投資の要件を満たし、投資家からの信頼を得ることが可能となります。

また、最近は電力代が高騰していることもあり、

省エネを実現することが出来れば単なる環境対策だけでなく、経済的な効果の実現が可能です。

効率的なエネルギー使用によって、工場は運営コストを削減(電力消費量を低減)でき、

その利益はさらなる投資や研究開発に回すことができます。

これは、企業としての競争力の強化にも繋がります。

総じて、工場における省エネの取り組みは、

環境への配慮だけでなく、経済的メリットや企業価値の向上といった、

多面的な利点をもたらすため、全ての企業が取り組むべき重要な課題です。

■工場における省エネへの具体的な取り組み

工場は、毎日大量のエネルギーを消費しており、

その使用効率はその運営の成功を左右する重要な要素となっています。

エネルギー使用の最適化は、環境的利益だけでなく、経済的なメリットももたらします。

以下で、工場での省エネを目指すための主要な取り組みをいくつか紹介します。

①空調機器の無駄をなくす

工場では空調設備が大量に存在していることが多く、

空調の運用がエネルギー消費の大きな部分を占めます。

そのため、特定のエリアや時間帯に適切な設定を行うことで、省エネを実現することができます。

例えば、使用していないオフィスや会議室の空調をオフにしたり、

定期的に送風を使用することで温度を保ちつつ、

電力使用量を低減させたりすることなどが考えられます。

②電力使用量の最適化

無駄な電気の使用は、大きなコストとなる可能性があります。

効率的な電気使用のためには、どのエリアでどれ位の電力が使用されているかの把握が必要です。

例えば、使用していないつもりであった機器の電力量が大きくなっていることが確認できれば、

機器の電源をオフにすることが出来れば無駄なコストの削減につながります。

③設備の稼働率の向上

日常の生産活動で使用する機器の性能は、時間とともに劣化することがあります。

理想的な性能を維持するためには、定期的な点検とメンテナンスが必要です。

これらの無駄や非効率を解消するための鍵は、「点検」です。

点検を行うことで、工場内のエネルギー使用の現状を詳細に把握し、

それに基づいた効果的な省エネ策を策定することができます。

定期的な点検により、工場は持続的な省エネの取り組みを進めることができ、

その結果として長期的な経済的利益を享受することが可能です。

点検の中でボトルネックとなっている機器を発見することが出来れば、

機器のメンテナンスや、交換を通して機器の生産性を向上させることができ、

消費電力量の低減や、使用する液体や材料の量を低減させることが可能な場合もあります。

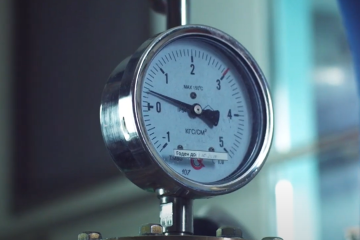

■電力の計測とその重要性

工場でのエネルギー消費は、工場運営のコストと直結します。

省エネ努力は環境の保護だけでなく、経済的な利点ももたらすことから、重要な取り組みです。

その第一歩として挙げられるのが、電力量の計測です。

①現在の状況の確認

工場にはあらゆる設備や機器が存在しており、大量の電力を使用します。

これらの消費電力を把握することによって、

何が多くの電気を使っているのか、どこに無駄があるのかが明確になります。

これは改善に向けた分析をする前の、基本的なステップです。

②計測したデータの分析

現在の状況の確認を実施することが出来れば、

それらを基にどういった対応が必要なのか、どの場所における改善をする必要があるのか、

が明確になります。

改善すべきポイントが明確にしたうえで、

例えば想定以上に電力量を使用している設備があれば、それらの設備の点検を実施します。

点検を通して機器の故障や、不備を発見することが可能です。

こういった作業を通して、

設備の最適な交換タイミングや、設備のメンテナンスの優先順位の決定することができます。

従来は全ての設備に対して「~年経過したら交換」、「そろそろ古くなったので交換」

と感覚的に判断をしていたものが、

実際に非効率な設備を特定し、それらの設備から交換を実施することが出来るので、

有限な資金の有効活用が可能になります。

③手軽な省エネ策の策定

計測したデータをもとに、具体的な省エネのアクションプランを立てることもできます。

例えば、特定の時間帯に電力消費が多い場合、その時間帯に何が行われているのかを確認し、

必要でない機器の電源を切るといったシンプルなアクションから始めることができます。

工場における電力の計測は、省エネの取り組みの第一歩として非常にアクセスしやすい方法です。

高度な技術や専門的な知識を必要とせず、日常の運営の中でシンプルに実施できるため、

すぐにでも取り入れることができます。

この基本的な取り組みをスタートとして、工場のエネルギー効率の向上を目指しましょう。

■e-platch:ZETABOXによって電力点検を自動化

「ZETABOX-Smart」は、工場の省エネ取り組みのためのサポートツールです。

ZETABOX-Smartは、RS-485(Modbus-RTU)、パルスの出力に対応しているため、

既存の電力量計がこれらの出力を備えていた場合、後付けで電力量の遠隔監視が可能になります。

オンラインでデータのチェックが可能になるため、

インターネット環境があれば、どこからでも工場の電力使用状況を監視することができます。

さらに、専用のアプリを用いることで、電力の使用傾向をグラフで確認することができるため、

日々の消費電力の変動やピーク時の使用量などを一目で理解することが可能です。

■まとめ

工場における省エネの重要性は、今や否定できないものとなっています。

地球環境の変動、経済的課題、さらには社会的な要請を背景に、

より効率的かつ持続可能なエネルギーの利用が求められています。

e-Platchを導入することによって、省エネの実現に向けた取り組みを始めることが可能です。

TOPPANはe-Platchを通して様々な省エネへの取り組みをサポートさせていただいた実績がございます。

まずは、現状の確認を進めるためにも、是非一度ご連絡をいただければと思います。

2025.08.27