プラント点検の課題と

DX化による効率化のポイント

プラント点検は、異常・停止などのリスクを現場で摘み取り、安定稼働を支える業務ですが、

目視確認や紙帳票で管理する傾向が根強く、属人化や非効率の要因となりがちです。

近年は設備の老朽化、人材不足、プラント点検の改善ニーズが高まっています。

本記事では、プラント点検の課題を整理し、DXによる効率化のポイントを解説します。

<目次>

1. アナログなプラント点検が抱える課題

2. なぜ今、点検DXが必要か

3. IoTで変わる点検業務

4. 点検データの活用と業務効率化

5. e-Platchのご紹介

6. まとめ

1. アナログなプラント点検が抱える課題

まずは、現在のアナログ点検が抱えている課題を

①巡回点検、②記録・記帳、③集計・活用の3ステップに分けて整理します。

①巡回点検

点検作業のメイン業務である巡回点検ですが、多くの課題があります。

五感を使った点検作業などの数値化されていない項目の点検は経験に依存しやすく、

同じ状況でも担当者によって判断が揺れます。

例えば、ポンプやモーターの「いつもと違う音」の判定は熟練度に左右され、

見落としや過剰対応の原因になります。

広いプラント内の定期巡回では移動・待機といった作業がかさみ、

さらには高所・狭所などへの立ち入りには保護具の着用も必要となり、労働災害リスクも高まります。

そのため巡回点検の短縮を進め、真に価値のある診断・改善に割ける時間を確保する必要があります。

②記録・記帳

点検したデータを記録、記帳するに際しては、紙帳票やExcelへの転記の作業が発生し、

桁ズレ、タイムスタンプの欠落、後追い入力などの記録ミスの原因になります。

そのほか、紙の点検表への記載がチェックマークのみとなり情報が抽象的になる、入力遅延をまねく、

などのケースもあります。

これらはデータの正確性と信頼性を低下し、データ分析の際に支障をきたします。

③集計・活用

紙やエクセルでデータを管理している場合は、点検帳票やファイルが部門ごとに散在してしまい、

設備台帳・保全履歴の管理が不十分になるため、すぐに必要なデータが取り出せず、

報告書を作成する場合にも余計な工数がかかり、

様々なデータを組み合わせた横断的な分析や予兆検知も困難になってしまいます。

2. なぜ今、点検DXが必要か

前段で述べた通り、アナログなプラント点検は各工程において課題が生じています。

また、人材の確保という観点では人手不足による採用難、

ベテラン作業員の高齢化を背景とした技能伝承の難易度上昇により、

少人数で安定した運用ができる仕組みづくりが不可欠です。

法令遵守やESGでは、記録されているデータの正しさも重視されています。

一方で、技術的にもセンサー・ネットワーク・クラウド・分析のコスト低下と成熟が進み、

従来は高コストだった常時監視やデータ活用が現実的になりました。

こうした状況下で、点検業務を『デジタル前提』に再設計し、

より少ない工数で安定的に異常に対応できる体制を構築することが、

現在、点検業務に強く求められています。

3. IoTで変わる点検業務

IoTは点検を「定期巡回で確認」から「常時監視し、異常時に素早く対応」へと変えます。

温度・圧力・振動などの指標を自動で収集し、時刻とともに記録することで、

記録の正確性が上がり、変化の兆しを早期に把握できます。

仮に温度について閾値を設定し、それよりも高温が検知されればアラートが発報され、

異常な加熱として機器異常や発火のリスクに対して即座での対応も可能になります。

逆に通常温度であれば巡回点検を省略するなどの対応で不要な巡回や危険な立ち入り点検を減らし、

安全性も向上します。

さらに、データを一元化することで設備間の連携がスムーズになり、

記録方法の標準化、教育・引継ぎの容易化につながります。

現場と管理が同じ画面を共有できれば、判断のズレが減り、指示・意思決定が速くなります。

4. 点検データの活用と業務効率化

点検データを集めて「見える化」するだけでなく、実際の業務改善につなげることが重要です。

まず、温度や圧力、振動などの指標を設備ごとに時系列でグラフ化することで、

日々の変化や異常の傾向が一目で分かるようになります。

これにより、気になる数値の増減や、いつもと違う動きをすぐに確認できるので、

現場での課題にいち早く気づくことができます。

例えば工場が非稼働な時間帯、エリアにも関わらずUTT設備の電力が稼働時と同じように動いてしまっていることに気づき、運用を見直す、といった改善策もあります。

データがたまれば点検の頻度を調整したり、点検手順を効率化したりすることで、

ムダな巡回や取りこぼしを減らせます。

例えば、毎日点検していた設備をデータで“問題なし”と判定すれば巡回を省略できる一方、

異常が出た時はより重点的な対応ができます。

更に、集めたデータを活用すれば、異常が発生した際にもその前後の動きを分析して、

原因を探るヒントになります。

そこで分かったことを踏まえて、修理や予防の対策をすぐ実行でき、

実行後のデータも監視できるため、現場の反応スピードが上がります。

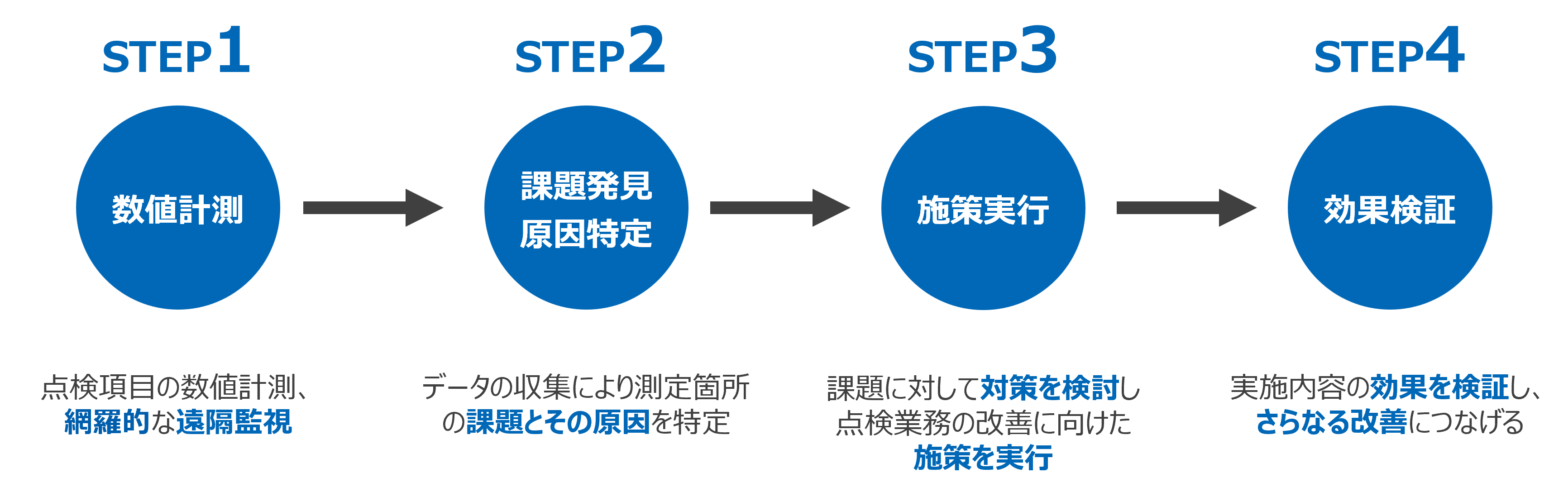

こうして「数値計測→課題の特定→改善施策の実行→効果の検証という流れがスムーズに回り、

点検や保全業務を着実に効率化できます。

5. e-Platchのご紹介

e-Platchは、点検DXの第一歩である「点検項目の数値計測と遠隔監視」

を短期間で立ち上げ可能なサービスです。

点検DXは、STEP1:計測・遠隔監視、STEP2:分析・課題発見、STEP3:改善施策の実行、STEP4:効果検証と継続改善の流れで進めるのが理想的で、e-Platchは特に各ステップの基礎であるSTEP1に大きく貢献ができます。

現場の条件に合わせて計測項目を整理し、必要なセンサーを選定、通信網の構築、データの可視化と共有を素早く開始できるため、以降の分析・改善を支える一次データが着実に蓄積され改善サイクルを回し始められます。

スモールスタートからの拡張にも対応可能で、

既存設備への後付けもでき、既存運用も必要に応じて残すことができるので段階的な導入にも柔軟です。導入効果として、巡回工数の削減、記録の正確性の向上、アラート対応の迅速化、報告の効率化などが期待できます。

導入の目的や現場の制約に応じた対応も可能ですので、詳細はお気軽にご相談ください。

6. まとめ

プラント点検の現場では、アナログな方法が中心で、属人化や効率の低下など多くの課題があります。DXの流れの中で、小規模からでもデータ計測・監視のデジタル化に取り組むことで、

点検業務の効率化と安定稼働を実現することができます。

e-Platchは、現場にあった柔軟な導入で点検DXのスタートを支援します。

まずは負荷の少ない範囲から試し、少人数でも安定した点検体制づくりとリスク低減に向け、

ぜひ導入をご検討ください。

2025.11.27