後付けでここまでできる!

成熟工場における遠隔監視導入の

実例をご紹介

工場の耐用年数は最長で38年、建築物としての寿命は50年~100年程度と言われています。

日本国内における工場は高度経済成長期に建設されたものも多く、

竣工から50年以上経過している工場が増えています。

このような工場内の様々な設備は長年取り換えられることなく稼働しており、

設備が古くなってしまったことを原因に管理の難しさなどを引き起こし、

工場運営における効率化のボトルネックになっているケースもあります。

特に生産関連の設備は最新の製品を製造するために、

更新が進んでいることも多いですが、

生産に直接関与しないユーティリティ設備は後回しになる傾向があり、

これらの設備を管理するための巡回点検が従業員の負担になっています。

竣工から45年経過したTOPPAN熊本工場は、

最新設備を入れることや、新たに人を雇うこともなく、

巡回点検の遠隔監視化を起点に工場運営の効率化と事業継続性を向上しました。

本コラムでは、竣工から長年が経過した工場における巡回点検の改善事例をご紹介します。

さらに6月に実施するWebセミナーでは、その具体例を皆さまに御紹介します。

「竣工年数が経過した建物の遠隔監視化+費用対効果」

についてお困りの方はTOPPANにご相談ください。

<目次>

■古いユーティリティ設備が工場に与える影響

■ユーティリティ設備の効率化を目指すための施策

■工場設備の見える化を実現するe-Platchのご紹介

■竣工45年のTOPPAN熊本工場の効率化事例一部ご紹介

■まとめ

■古いユーティリティ設備が工場に与える影響

冒頭でもご紹介した通り、日本国内の工場は竣工から年月が経過しているものも多く、

工場内の設備も大きく重いものや、代替の利かない設備に関しては、

竣工当時と同じ設備を使用しているケースが多々あります。

最新の技術を使用する必要がある生産ラインにおいては、

設備投資が事業継続性を握っているため、優先的に交換が進められていますが、

ユーティリティ設備と呼ばれる、エネルギーなどに関連する設備は交換が進んでいません。

これらのユーティリティ設備は、工場全体の運用において重要な設備である場合が多いため、

交換のタイミングも少なく、電気工事や導入に向けたスケジュール設計が困難で、

さらに導入には高額な設備投資が必要になり、導入が進みにくいという実態があります。

前述の通り、ユーティリティ設備はエネルギー消費などにかかわる設備であり、

製造物の品質などに直接的な影響が少ないため、

設備投資における導入効果などの説明が難しいと考えられています。

このようにユーティリティ設備を古いまま稼働させている工場においては、

・稼働率が落ちてしまっている。

・竣工当時からオペレーションが変わっておらず、最適な状態で運営されていない。

・古い設備のため、最新のサービスを活用した遠隔監視が進まない

などの課題を抱えることになります。

■ユーティリティ設備の効率化を目指すための施策

ユーティリティ設備はエネルギー消費にかかわる設備群であるため、

様々な場所に設置されているメーターや計測器を管理することで、稼働状態を管理します。

設備のあるべき状態・目指すべき稼働率などを実現するには、

現場で記録されている数値を効率的に管理する必要があります。

本稿ではユーティリティ設備の効率化を実現するための施策をご紹介します。

1.設備そのものを交換する

ユーティリティ設備そのものを交換することで、稼働率の向上や、遠隔監視の実現など、

さまざまな改善を実現することが可能です。

一方で、施設内における改善を進めるべき設備は複数存在している場合が多いため、

交換による改善を検討する場合は、大きな設備投資が必要であることに加えて、

全停電のタイミングなどを狙って導入する必要があり、導入までに時間も要します。

また、設備の交換を行うことにより、

これまで蓄積されていたノウハウの転用が難しくなる場合もあり、

導入に向けては慎重に行う必要があります。

2.管理の手法を見直す

設備の管理方法を見直すことも重要です。

点検箇所が記載されている用紙に点検結果などを記載して管理している場合がありますが、

こういったケースにおいては、タブレットや専用のアプリケーションを活用することで、

改善を図ることも可能です。

紙の点検を行っていると、自動でグラフの描画ができなかったりし、

傾向をとらえることも難しいですが、デジタルな手法を取り入れることで、

点検忘れなどのヒューマンエラー予防も目指せます。

3.データを自動で収集する

ユーティリティ設備のデータを自動で収集するために、

有線工事の実施や、無線通信を活用することも有効です。

ただし、ユーティリティ設備は様々な場所に点在しているため、

有線工事を実施すると膨大なコストと長い時間がかかってしまいます。

また、無線化を検討しても、設備が古いことが理由で導入が難しい場合や、

広大な敷地の全域をカバーするネットワークの構築に苦労します。

4.人を新たに雇用する

ユーティリティ設備の管理のために新たに人雇用することで、

現場の負荷を下げながら、自社内で対応できる範囲を増やすことも可能です。

ただし、多くの企業が保全担当者などの人材不足に陥っており、

今後もこの傾向は続くと想定されるため、人に頼らない対策も検討する必要があります。

長年稼働しているユーティリティ設備を効率化するには

いくつかの手段が考えられますが、それぞれメリット・デメリットがあるため、

状況に応じて、手段を選定し、場合によっては組み合わせながら改善することが有効です。

基本的には投資することができる予算に限りがあるため、

まとめてすべてを改善することが難しく、

優先順位などを決めながら少しずつ改善を進めていく必要があります。

■工場設備の見える化を実現するe-Platchのご紹介

TOPPANが提供するe-Platchは、空間の温湿度、水質、

タンクなどからの液体の漏れ、コンプレッサの稼働状態、圧力など、

ユーティリティ設備の数値を遠隔で見える化するサービスです。

ここまでご紹介してきた通り、長年稼働しているユーティリティ設備の改善に際しては、

様々な課題があり、様々な施策が考えられますが、

ここでは現場の課題の多くに対応できるe-Platchについてご紹介します。

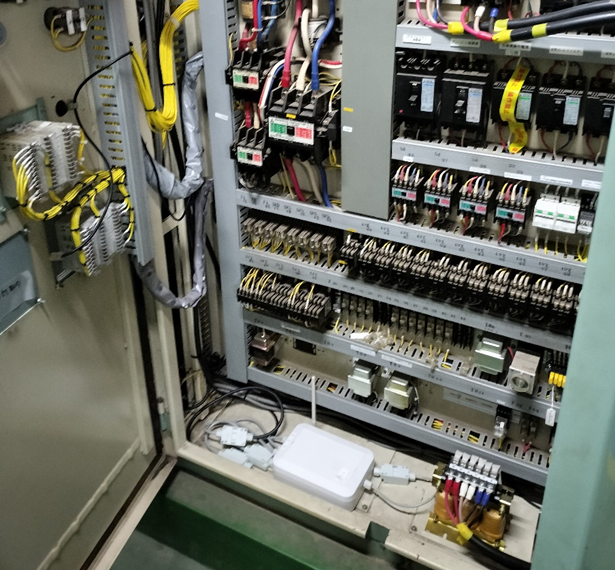

①簡単に設置・導入が可能

e-Platchは現場に設置されている圧力計や電力量計に

後付けでセンサーを設置することで無線化を実現します。

既存設備を有効活用するため、多額な投資を必要としません。

現場の計測器を無線化することで、現場での作業を軽減し、

データの自動収集による設備の稼働状況などを正確に把握することが可能になります。

また、現場状況をセンシングするための多種多様なデバイスを実装しており、

その多くが電池駆動、屋外設置可能であり、場所を選ばずに簡単に導入することが出来ます。

電池駆動であるため、電源工事の必要もありません。

②広範囲のカバーが可能な専用ネットワーク

現場においては電波が届かない場所が存在するケースもありますが、

こういった課題に対してもe-Platchであれば解決可能です。

e-Platchは、見通し10kmの通信が可能な無線通信を使用しているため、

電波の不感地帯においても問題なくデータを収集することが可能です。

また、無線通信を活用するため、有線における配線工事が不要です。

③すぐに運用開始できるWEBアプリケーション

クラウドアプリケーションによって、

誰でも、どこからでも、簡単に設備の状態について確認することが可能になります。

自動でデータを記録し、表示するため、データの傾向監視を通して、

今後の改善に向けた施策の検討もサポート可能です。

さらには複数の通知先に対して異常のアラートメールを送る発報機能など、

ユーティリティ設備の稼働において有効な機能を実装しています。

このようにe-Platchは、竣工から年月の経過した現場における、

ユーティリティ設備の効率化においても改善を実現します。

また、冒頭で紹介した課題についてもe-Platchであれば、対応が可能です。

・稼働率が落ちてしまっている。

→現場データのモニタリングにより、そもそも効率が悪い設備の特定が可能になります。

原因となっている設備が特定できれば、対策の検討も可能です。

・竣工当時からオペレーションが変わっておらず、最適な状態で運営されていない。

→データ最適な運営状態を把握するためには、現状の把握が必須となりますが、

自動収集によりオペレーションそのものを変革し、適切な現状把握をサポートします。

・古い設備のため、最新のサービスを活用した遠隔監視が進まないなどの課題を抱えること

→前述の通り、e-Platchは後付け設置可能な多種多様なデバイスを実装しているため、

古い設備においても遠隔監視の実現が可能です。

次項では、これらの課題を抱えていたTOPPAN熊本工場において、

e-Platchの活用により実際に効率化した事例をご紹介します。

■竣工45年のTOPPAN熊本工場の効率化の事例一部ご紹介

TOPPANの熊本工場は、竣工から45年が経過していますが、

e-Platchの導入により、高額な設備を導入することなく、

新しく人を雇用することなく、ユーティリティ設備の効率的な稼働、

遠隔監視、巡回点検の省力化を実現しました。

ここでは、熊本工場において現場のデータを無線で収集することで、

作業の省力化と電力料金の削減を実現した事例を一部ご紹介します。

①導入の背景

近年の電力料金の高騰や、カーボンニュートラルを背景に、

電力使用量の低減のために、無駄を削減したいが、

電力消費量を分析するには、より細分化されたデータ収集が必要でした。

②施策の検討と実行

消費電力量を部屋単位まで細分化し、数値計測するためには、

様々な場所に設置されている電力量計のデータを収集する必要があり、

有線ネットワークの敷設などは現実的な施策ではありません。

e-Platchは電力量計を無線化することができるZETABOXを実装しているため、

ZETABOXを工場全域の電力量計に接続することで無線化を実現しました。

③無線化を通して確認できた課題

現場の電力量を計測し消費電力量の内訳をみると

空調、冷凍機の比率が想定以上に高い棟があることが分かりました。

冷凍機の消費電力の推移を分析すると

夏季限定で、非効率な冷凍機を稼働していたことが判明

④課題への対策と効果

非効率な冷凍機の稼働を特定できたため、

・補完用の低効率な冷凍機を停止

・屋上冷却塔の補給水を簡易チラーにより冷却

・遮熱シートにより冷却塔の日よけ対策

これらの施策を実行することにより、非効率になっていた冷凍機の停止し、

結果として2,040万円/年間相当の電力量を削減しました。

このように、熊本工場においては、

従来の現場の人と設備によって、大きな効果を実現しました。

同じように古くなってしまった設備の効率化を目指す現場においても、

同様の効果の実現が可能です。

■まとめ

今回は竣工から年月が経過した現場における、

設備の効率的な稼働の実現やオペレーションの省力化の手段と、

その事例についてご紹介しました。

25年6月25日に実施するWebセミナーでは、今回の内容に加えて、

より詳細な改善策や、熊本工場における改善事例を皆さまにご紹介します。

セミナーにご興味がある方は下記のURLからお申込みをお願いいたします。

2025.08.27