巡回点検作業を70%削減

~TOPPAN熊本工場へのe-Platch導入事例~

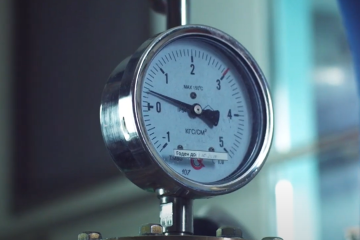

巡回点検作業は、作業員が工場内外の圧力・温度などの計測値や異常音・漏れ・汚れを目視や計器で確認して紙や端末へ記録する保全業務です。定期的に実施をすることで設備トラブルを未然に防ぎます。

TOPPAN 熊本工場では、

2022年よりスマート点検支援サービス「e-Platch」の運用を開始しており、

従来行っていた巡回点検作業の内、約70%の削減に成功しました。

さらに取得したデータを活用した改善活動を継続的に実施することで、

より効率的な工場運営を実現しています。

本コラムでは、

実際にe-Platchを自社工場に導入することで業務改善を実現した事例をご紹介します。

<目次>

■導入の背景

■業務改善の実現に際しての課題

■e-Platchを選定した理由

■導入内容と効果

■まとめ

■導入の背景

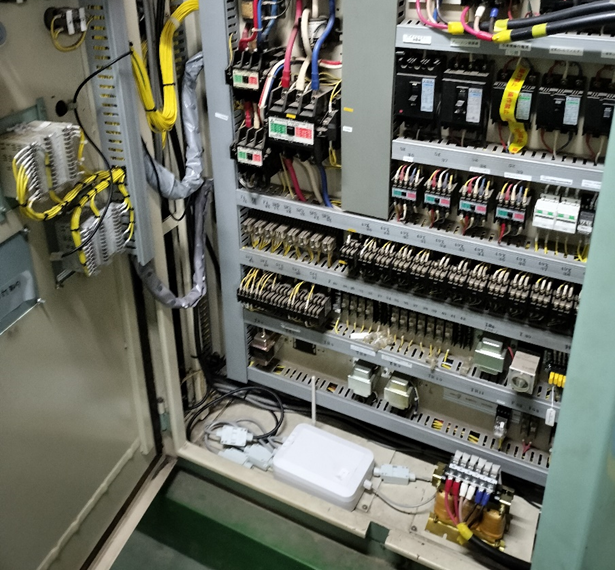

従来、熊本工場においてはユーティリティ設備と呼ばれる排水処理場や電力設備などに対する点検作業を、

・各所に点在している制御盤やアナログメーターによってデータをその場で見える化

・それらの機器を作業員が巡回し、確認した点検データを紙やタブレット上に記入する

といった形で実施していました。

しかし、このような巡回作業は人が行う作業である以上、

点検回数も限られてしまうためデータ数も少なく、

そもそも巡回作業そのものに多くのリソースを必要とすることもあり、

点検データを活用した改善活動まで繋げることが困難でした。

これらの課題を解決するにはデータを自動収集する手段を確立し、

点検対象箇所を遠隔監視する必要がありました。

■業務改善実現に際しての課題

前項で説明した背景から、

熊本工場ではデータの遠隔監視を実現する方法について検討を開始したものの、

実際に遠隔監視を実現する上ではいくつかの課題がありました。

・ネットワーク選定

遠隔監視対象箇所が屋内外に点在しているため、

有線ネットワークの拡張によって遠隔監視を実現することが難しいことに加え、

地下などの電波が届きにくい場所も存在していたため、

LTEなどの携帯回線やWi-Fi導入による遠隔監視のための通信インフラを構築するのが困難でした。

・導入にかかるコストや時間

遠隔監視の対象箇所が多く存在していたため、

設備の購入費用、工事費用などを含めた多大なコストの懸念がありました。

また、既存の設備を置き換える場合は、工事計画も長期化する恐れがあり、

工場のオペレーションに影響を及ぼすことも想定されるため、

可能な限り既存の設備を流用する形で遠隔監視を実現する必要がありました。

これらの課題はPLCやLANといった有線通信を用いた遠隔監視では

対応が難しい部分も多いことに加え、

設備の置き換え、設備の追加導入に際して発生する中央監視システムのカスタマイズを行う場合は

さらに大規模な投資が必要となり、解決が難しい課題でした。

■e-Platchを選定した理由

前述のような課題の解決のために、

有線と無線の組み合わせの検討や、設備の大規模な入れ替えを検討したものの、

導入にかかるコストに対して実現できる効果が見合いませんでしたが、

e-Platchによって課題を解決し、費用対効果の高い改善を実現することが出来ました。

・ネットワーク選定

工場やビル、地下などの電波が届きにくい場所において

安定したネットワークが構築可能な通信規格ZETAを活用することにより、

有線・無線それぞれが抱えていた課題の解決が可能となりました。

また、屋外設置にも対応している機器が数多くラインナップされており、

場所を選ばずに導入の検討を進めることが出来ました。

・導入にかかるコストや時間

e-Platchは既存計測器の数値を無線通信化し、遠隔監視をサポートする機器をそろえているため、

保持している設備を有効活用しつつ、

導入に際しての工事作業も1か所あたり一日ないしは数時間単位で対応することが可能でした。

e-Platchは既に存在している工場やビルなどの施設において、

既存資産を活用しながら比較的簡単に導入が可能なサービスとして設計されているため、

多くの施設が抱えている上記のような課題を解決したうえで、導入が可能です。

■導入内容と効果

熊本工場においては業務改善の効果を最大化するために、下記のような機器を導入しました。

・基地局

・中継器

・ZETABOX 4-20mA →排水設備など

・ZETABOX RS-485 →電力量計など

・ZETABOX-Smart パルス →純水装置の流量など

・マルチセンサー →クリーンルームなどの温湿度管理

・磁気センサー →薬液タンクの圧力など

上記の設備(約4,000万円)を導入することで、

コストダウン効果として5,040万円/年の効果を実現し、1年足らずで投資回収を実現しました。

このような機器の導入によって実現した効果の一例をご紹介させていただきます。

まず、導入したコストダウン効果としては大きく2種類に分けられます。

①作業・及び外部委託費用の削減効果(3,500万円/年)

②取得データを基に実現した無駄の改善活動効果(1,540万円/年)

ここではそれぞれについて詳細に紹介します。

①作業・及び外部委託費用の削減効果(3,500万円/年)

データの自動取得が可能になったことで、

点検作業時間を380時間/月削減することに成功しました。

加えて、浮いた時間を機器のメンテナンス作業などに充当することで、

これまでは外部に委託していた作業の内製化に成功し、外注費の削減にも成功しました。

これらの結果として3,500万円/年の削減効果を実現しました。

②取得データを基に実現した無駄の改善活動効果(1,540万円/年)

従来は数時間に1回データを確認することで実施していた点検作業でしたが、

データが毎時取得可能になったことでデータの点数が増大し、

傾向監視やデータと実態とのすり合わせによる

無駄の改善につなげることが出来るようになりました。

ここでは、無駄の改善事例として2つ紹介します。

・薬液の無駄発見

薬液タンクのpH計とZETABOXを接続し、

中和に使用する塩酸の使用量とpHの数値を遠隔でモニタリングした結果、

一部、塩酸を過剰に使用していたことが判明しました。

蓄積したデータを基に、塩酸の投入量を変動させることによって、

塩酸の使用量の大幅削減に成功しました。

・空調電力量の見直し

工場における電力利用量において大きな割合を占めている空調電力を、

電力量計とZETABOXによって遠隔モニタリングした結果、

生産を停止している時間帯においても空調電力の使用量が一定であることが判明しました。

空調設備の電力量、室内の温湿度をモニタリングすることで、

空間環境を維持しながら、空調稼働量をコントロールすることに成功し、

電力利用量の削減に成功しました。

このように工場においては、

想定していない無駄なコストが発生していることがよくあります。

e-Platchの導入によりこれまで以上に詳細なデータを取得できるため、

継続的に活用することで工場のオペレーションを改善することが可能です。

また、上記のようなコストダウン効果に加えて、

・屋内外含む長距離移動の削減による身体的負荷の軽減

・高所や暗所などの危険個所における作業の削減による労働災害の予防

・ヒューマンエラーの予防

などの副次的な効果も実現することが出来ました。

■まとめ

e-Platchは、巡回点検作業の改善にあたって障害となる通信や、コストの課題を解決しつつ、

業務改善を実現する点検支援サービスです。

導入に際しては、

・改善したい業務、点検箇所

・費用対効果の算出

・導入計画の立案

などが必要になるかと思いますが、

相談に乗りながら、これらの導入障壁に対して弊社からのご提示が可能です。

コストメリットを実現しながら、

さらなるDXに繋げられるようにご提案をさせていただきますので、

業務改善にお悩みの方はお気軽にお問い合わせください。

2025.08.27