水性フレキソ印刷:安全性と環境に配慮した印刷方法

環境配慮型パッケージの需要が世界的に高まる中、TOPPANはパッケージの材質、形状、製造面からさまざまな環境配慮型パッケージを提案してきました。

本コラムでは、安全と環境に配慮した「水性フレキソ印刷」とはどのような印刷方法か、特徴やそのメリットなどを解説します。

水性フレキソ印刷とは

水性フレキソ印刷とは、水性インキを使用したフレキソ印刷で、安全性と環境に配慮した印刷方法です。

フレキソ印刷とはゴムや樹脂でできた柔軟性のある版を用いる凸版印刷です。フレキソ印刷ではアルコール系のインキ、または、水性インキを利用することが多いです。インキがつく面が凸状になっており、その部分にインキを付けそこから紙などの被印刷体に転写され色がつきます。フレキソ印刷は、複雑な形状や柔らかい素材にも印刷がしやすいため、さまざまな包装資材などで利用されています。また、環境配慮への意識が強くなる中、環境に優しい水性インキを利用した水性フレキソ印刷の利用が進んでいます。

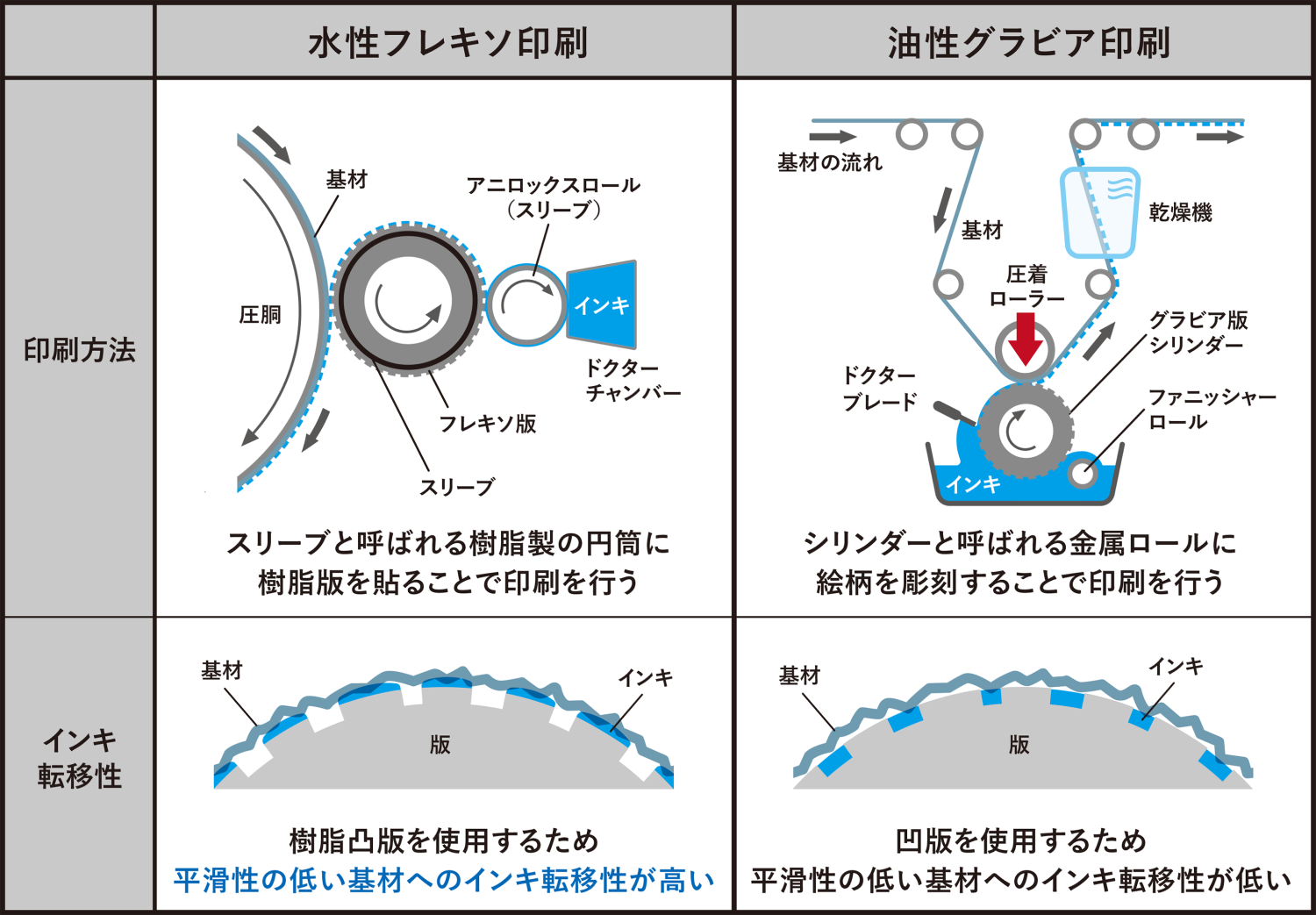

一方、日本では軟包装の印刷方法として油性グラビア印刷が主流となりますが、軟包装においても水性フレキソ印刷の活用を重要性は高まっています。油性グラビア印刷と水性フレキソ印刷の違いを表にまとめました。

水性フレキソ印刷と油性グラビア印刷の比較

| 印刷方法 | 水性フレキソ印刷 | 油性グラビア印刷 |

| シェア | 日本では低い | 日本で主流 |

| インキ | 水性インキを使用 | 油性インキを使用 |

| 版 | 凸版・樹脂版 | 凹版・銅版 |

| 印刷再現性 | 見当精度が高く細かい文字が印刷できる | 金・銀・マット・パールなどの多彩なインキを使用することができる |

水性フレキソ印刷、油性グラビア印刷のぞれぞれの印刷方法やインキ転移性をイラストにすると以下のようになります。

次に水性フレキソ印刷の特徴について詳しく見ていきましょう。

水性フレキソ印刷でパッケージを印刷する3つのメリット

ここではパッケージの印刷に水性フレキソ印刷を使うことによるメリットを具体的にご紹介します。

メリット① VOCとCO₂排出量の削減

水性フレキソ印刷を使うことで、印刷工程でのVOC(※)とCO₂排出量を低減できます。印刷工程で有機溶剤を使用する場合は、有機溶剤を乾燥させる必要があり、有機溶剤を焼却するためCO₂が排出されます。しかし、水性フレキソ印刷は有機溶剤をほとんど含まない水性インキを使用するため、有機溶剤を乾燥させる工程が不要です。そのため、排出されるVOCとCO₂の低減につながります。パッケージの残留溶剤が軽減できるほか、有機溶剤の臭気影響もなくなります。

※ VOC…Volatile Organic Compoundsの略称で、大気中で気体となる揮発性有機化合物

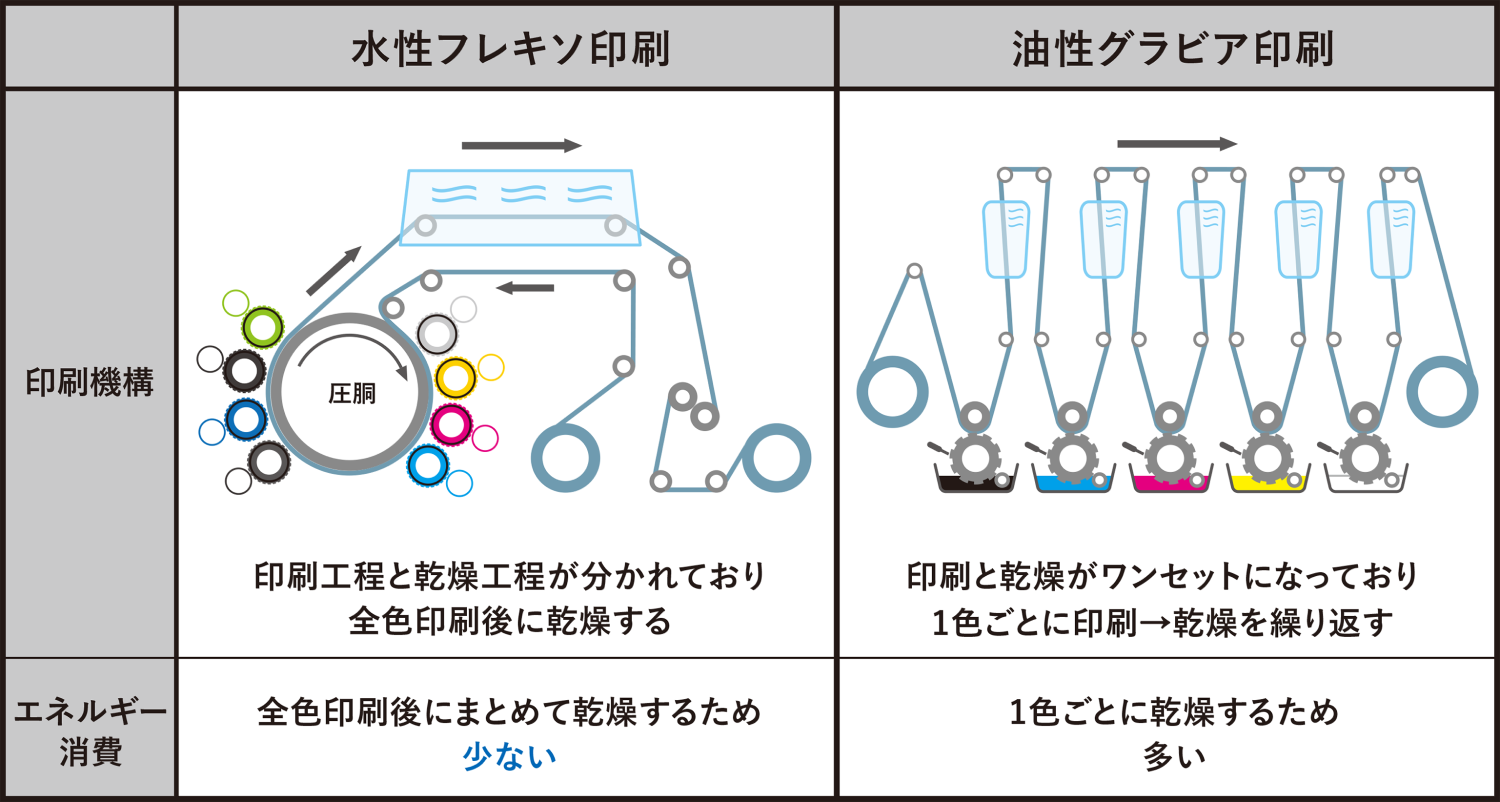

メリット② 印刷工程におけるエネルギー消費量削減

水性フレキソ印刷は印刷工程におけるエネルギー消費がグラビア印刷に比べて少なく抑えることができます。グラビア印刷機では1色刷るごとに乾燥を行うのに対して、フレキソ印刷機では全色印刷後に乾燥工程を行います。そのため、インキ乾燥時のエネルギー消費量を抑えることができます。

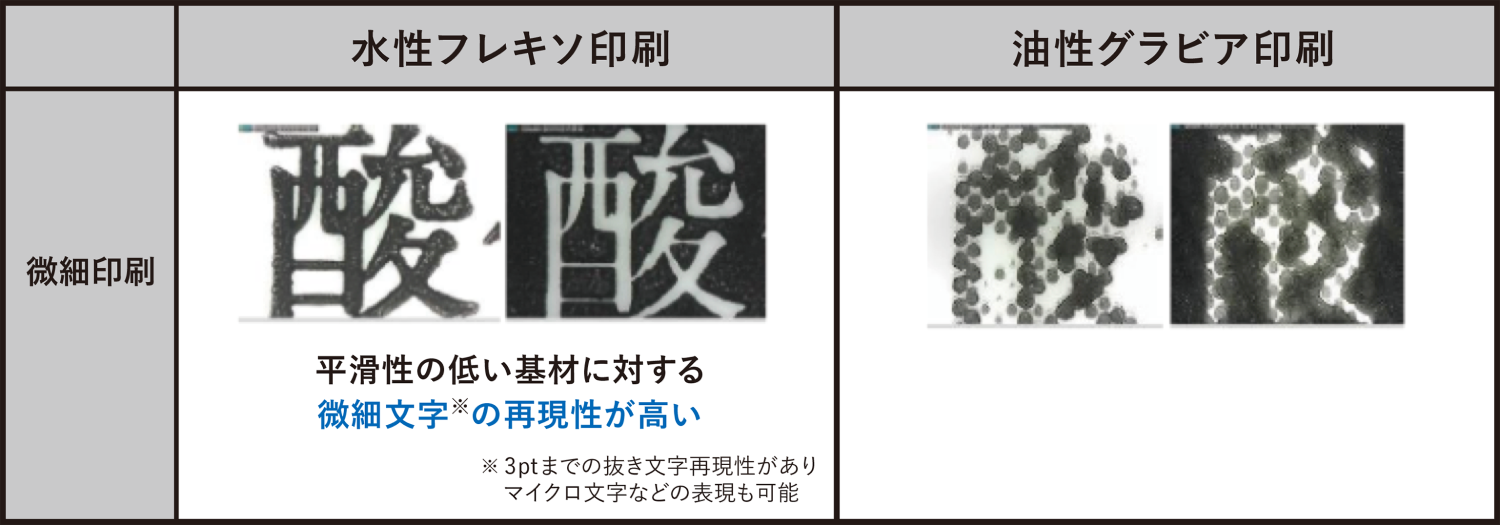

メリット③ 高い印刷再現性

水性フレキソ印刷は印刷再現性に優れています。グラビア印刷は凹版ですが、水性フレキソ印刷はスタンプのような凸版を使用します。凸版では、例えば紙のような表面に凹凸のある基材に対しても高い印刷再現性を発揮できます。グラビア印刷ではっきりと印刷できない小さな文字もフレキソ印刷ならきれいに印刷できます。

水性フレキソ印刷への変更で約17%のCO₂削減効果

グラビア印刷から水性フレキソ印刷に印刷方法を変更することで、CO₂排出量を約17%削減します。

水性フレキソ印刷では有機溶剤をほとんど含まない水性インキを使用することで、印刷工程のVOCの排出量を削減し、CO₂排出量を低減します。

油性グラビア印刷から水性フレキソ印刷に変更したときのCO₂排出量削減効果

| Before | After | |

| 印刷方法 | 油性グラビア印刷 | 水性フレキソ印刷 |

| インキ | 油性 | 水性 |

| CO₂排出量削減率※ | ― | 約17%削減 |

※当社算定。油性グラビア印刷/油性ラミネーションを使用した3層構成のフィルムパッケージと、水性フレキソ印刷/ノンソルベントラミネーションを使用した3層構成のフィルムパッケージとの比較。層構成は同一と想定。CO₂排出量の算定範囲はパッケージの製造に関わる①原料の調達・製造、②製造、③輸送、④リサイクル・廃棄。

TOPPANの水性フレキソ印刷と有機溶剤レスパッケージ

TOPPANは、CO₂排出量削減活動の一環として、水性フレキソ印刷やパッケージ製造工程での有機溶剤レスをニュースタンダードにするべく取り組みを進めています。

TOPPANの水性フレキソ印刷の特徴

一般的に、印刷は標準色であるCMYKの4色を重ねてさまざまな色を表現しています。それでは表現できない、お客さまからの指定色を「特色」といいます。「特色」を使用する場合はCMYKのほかに特別なインキが必要で、印刷工程でのインキ交換作業とインキの廃棄も発生します。TOPPANの水性フレキソ印刷では、印刷再現性の高さを活かして「特色」を使用せずに色を再現し、インキの廃棄量も削減します。

有機溶剤レスパッケージの実現

水性フレキソ印刷に加えて、ノンソルベントラミネーションを組み合わせることでさらなる環境適性の向上につながります。ノンソルベントラミネーションとは、主として軟包装を中心としたラミネート方法で、有機溶剤を含まない接着剤を使用した環境と健康に配慮したラミネート方法です。従来は有機溶剤で希釈した接着剤を使用するドライラミネーションが主流でしたが、TOPPANは有機溶剤を使用しない接着剤を使う手法でのレトルト用途や詰め替えパウチ用途のパッケージ製造を開発しました。ノンソルベントラミネーションにより、VOC排出量を削減し、乾燥工程が不要なためCO₂排出量削減にも貢献します。

TOPPANは、環境にやさしい包材・パッケージをご提案しています。お気軽にお問い合わせください。

2024.03.29