建材リサイクルの重要性|課題や再生技術、サステナブル建材について徹底解説

最近日本だけではなく世界の潮流として注目されているのが「建材リサイクル」です。建築業界の持続可能性を高めるために、様々な分野で研究開発や実用化が進んでいます。

しかし、その具体例などは一般へ広まっておらず、どのようなメリットやデメリットがあるかご存知ない方も多いはずです。

そこで本記事では、「建材リサイクル」の定義や課題、メリット・デメリット、事例を詳しく紹介します。

環境配慮型建築材料についてもお話ししますので、ぜひ最後までご覧ください。

<目次>

■ 建材リサイクルとは|メリット・デメリット

■ 建築分野の課題|産業廃棄物の最終処分量と再生利用率

■ リサイクル可能性のある建築廃材の種類と再生事例

■ 3Rを可能とする“サステナブル建材”が今後のスタンダードに

■ “TOPPAN”の環境にやさしいリサイクル建材

■ まとめ

■ 建材リサイクルとは|メリット・デメリット

建材リサイクルとは、建築廃棄物を原材料にして再製品化・再利用する一連の取り組みを指します。

2000年に制定された建設工事に係る資材の再資源化等に関する法律(通称:建設リサイクル法)により、現在は建設廃棄物の最終処分量削減や、建築資材の循環化を目的として、以下の取り組みが徐々に浸透しつつあるのが現状です。

・建築・解体時の資材の分別

・リサイクル建築資材の製品化

・リサイクル建築資材の利用

では、建材リサイクルのメリットとデメリットを紹介します。

メリット

建材リサイクルの取り組みが推奨されている一番の目的は「脱炭素化」です。

建設廃棄物の排出量は日本国内だけで約7,440万トンにも上り、これは日本全国の一般家庭ゴミ総排出量のおよそ1.8倍に相当します。

建設廃棄物の再資源化、つまりリサイクルが進むほど最終処分量が減り、焼却や埋め立てをする際のエネルギーやCO2排出量削減につながるのです。

その他にも、石油など有限資源の使用抑制やデカップリング※の実現、企業やプロジェクトの社会貢献性・CSR(社会的責任)のアピールなど、多方面でメリットをもたらします。

※デカップリング:一定の経済成長や収益化、利便性を維持しながらエネルギー消費を減らしていく考え方

デメリット

建材リサイクルは社会的に「メリットしかない」と思われがちですが、実際に運用するとなるとまだまだ解決しなくてはいけないデメリットもあります。

まず懸念されているのが「建築・解体資材の分別」です。

現場レベルで考えると、建築時の端材や解体材を素材別に細かく分別するために労力をかけられないのが実情で、建設リサイクル法が制定された2000年以降コンクリートやアスファルトの塊は95%を超える廃棄物が再資源化されているのに対して、建設発生木材はそれほど再資源化が進んでいません。

また、建築廃棄物を再製品化するにはまだまだコストが高く、中小規模のプロジェクトでは採用しづらい現状があります。

■ 建築分野の課題|産業廃棄物の最終処分量と再生利用率

産業廃棄物総排出量のうち、建設業にかかわるゴミ(建設廃棄物)の量は約20%程度で、業種別に見ても近年はずっと上位に位置しています。

つまり、建築に携わる企業の取り組み次第で日本が出すゴミの量は大きく左右されるということです。

そのため、建築廃棄物の発生抑制・再資源化・再利用・リサイクル建材の選定は、日本全体の環境保護に関する取り組みの中でも重要な項目であるといっても過言ではありません。

既存建物を解体した際などに発生する建設廃棄物に加え、建築副産物※についてもリサイクルする動きが進んでいます。

※建築副産物:建設発生土、コンクリート塊、アスファルト・コンクリート塊(新築・改築に伴い発生したものを除く)、建設発生木材、建設汚泥、紙くず、金属くず、ガラスくず・コンクリートくず、陶器くず、その他上記が混ざった建設混合廃棄物

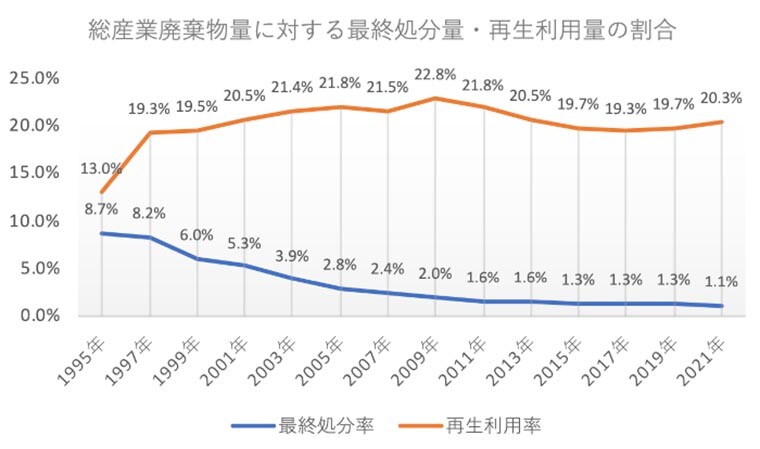

近年は産業廃棄物全体の処理状況に変化が見え始めています。

総廃棄物だけではなく直接最終処分量※が減少し続けているのです。

※直接最終処分量:最終的に埋め立て処分する量

ただし、上のグラフを見ても分かる通り、全ての産業廃棄物における再生利用率は1997年以降あまり大きな変化は見られません。

ところが、国土交通省のデータでは、建築廃棄物(建築副産物)のリサイクル率は1990年代の60%程度から2018 年度の約97%と急上昇しており、それ以降は高い水準を維持しています。

現在は建設リサイクル法によって建築廃棄物や建築副産物の再利用達成目標が設定されており一定数はリサイクルが進んでいるものの、一部では達成率100%に近づけるためそもそもの目標値が低く設定されているとも言われています。

■ リサイクル可能性のある建築廃材の種類と再生事例

建築廃棄物といってもその原料は様々で、リサイクル方法や活用方法は異なります。

では、廃棄物の種類ごとにリサイクルの事例と今後の展望を紹介します。

木質系建材・解体木材

戸建住宅の解体材やコンクリートの型枠材などを再利用する動きが高まっており、解体材や建築時の端材は粉砕されて繊維板やパーティクルボード、バイオマス燃料用ウッドチップなどへリサイクルされています。

現在、全産業の原料ウッドチップに占めるリサイクル材の割合は80%を超えており、今後もその推移は要チェックです。

窯業系建材(ガラス・石膏ボードなど)

建築資材として使われるガラスは、流通形態や商材が様々で、単板ガラスか複層ガラス(ペアガラス)なのかだけ見ても付属物が異なります。

そのため、現時点ではガラスのみを分別回収する仕組みが整っていないため、大規模なリサイクルは進んでいません。

ただし、内装の壁や天井下地などに多く使われている石膏ボードは、少しずつリサイクルの動きが活発化しています。

国土交通省の資料によると、新築時に発生する端材は既に90%近くが再利用されており、さらに現在流通している新品の石膏ボードについてもその原料の70%ほどが再資源品です。

これからさらに石膏ボードの再利用率を高めるためには、現場での分別徹底が課題となります。

樹脂系建材(プラスチック・塩化ビニル・樹脂サッシなど)

フロアタイルなどの塩化ビニル系床材は、一部のメーカーにて市中回収が実施されており再資源化が進んでいます。

また、最近住宅部門で主流になりつつある樹種サッシは、製造過程で発生した端材を社内で再利用している事例も出てきました。

しかし、これらはあくまでも実験的なレベルに留まっているのが現状です。

ペットボトルなどのプラスチックをリサイクルして作られる建材も実用化されているため、今後は建設廃棄物だけではなく家庭ゴミから建築材料へ再資源化されることも十分期待できます。

金属系建材(アルミサッシなど)

ステンレスや鋼材などの金属系建材は、比較的リサイクルされる割合が高いですが、近年はその範囲がアルミサッシにまで波及しています。

サッシメーカーによっては既に再生地金をサッシ原料へ利用するところもあり、日本国内の主要サッシメーカーは、今後原料におけるリサイクルアルミの割合を100%に目標設定しています。

繊維系建材(繊維強化セメント板)

繊維強化セメント板とは、戸建住宅に使われるスレート瓦や軒下、その他天井の仕上げ材として使われるケイカル板(けい酸カルシウム板)が該当します。

現在、メーカー工場内で発生した切断端材の再粉化は既に実現しており、石膏ホードなどの原料として活用されています。

今後解体材の分別技術が進むと、より一層再資源化が進むでしょう。

■ 3Rを可能とする“サステナブル建材”が今後のスタンダードに

建設関連の廃棄物や副産物は、日本における産業廃棄物の多くを占めます。

そのため、既に建築材料のサステナブル化が大きなテーマとされており、それが多くのメーカーで実践されています。

近年は、リサイクルに加えてリデュース・リユースと合わせた「3R」が重要なキーワードです。

・リサイクル(RECYCLE):廃棄物も資源と捉え再利用すること。

・リデュース(REDUCE):限られた資源を有効活用するために、原料の無駄や廃棄物の発生を最小限に抑えること。(高耐久で長寿命なものを積極的に使う)

・リユース(REUSE):使用済製品(部品のみの場合を含む)を何度も繰り返して使うこと。(≒リマニュファクチャリング)

今後、建築の設計デザインにおける材料選定には、「コスト面・デザイン面・持続可能性(環境配慮性)」の多角的な視点が欠かせません。

■ “TOPPAN”の廃木材と廃プラスチックから作った「再生複合建材」

TOPPANでは、工場にて成形ロスで発生した廃プラスチックと建築解体材などの廃木材のアップサイクルを実現した再生複合建材「TOPPANマテリアルウッド」の製造に取り組んでいます。

TOPPANマテリアルウッドは、耐候性・耐久性が高いため、過酷な環境下にさらされる屋外のウッドデッキなどにご活用いただけます。

プラスチックが木粉と混ざり合い表面を保護する構造なので、腐食やシロアリ被害のリスクを最小限に抑えられる点もメリットです。

地球環境への配慮とデザイン性・施工性・耐久性の全てにこだわりたい方は、ぜひご採用ください。

■ まとめ

建材リサイクルは、地球環境の持続可能性を高めるために欠かせません。

大量の産業廃棄物を排出する建設業界が変わることで、確実に脱炭素化社会の実現に近づきます。

これからは、設計デザインにおいて材料選定する際、デザイン性やコストだけではなく、3R(リサイクル・リデュース・リユース)を意識しましょう。

TOPPANでは、環境に配慮したデザイン性を豊かにする建材を開発・製造しております。

「環境に優しい建築」を目指している方や、材料選定でお悩みの方は、どうぞお気軽にご相談ください。

2025.07.10