ケミカルリサイクルの基本から最新技術まで|未来を拓く技術の環境影響とは

最近、世界の廃プラスチック問題が深刻化しています。特に、マイクロプラスチック(5mm以下の微細なプラスチック)の海洋汚染、及びウミガメなどの海洋生物がプラスチックを誤飲することが大きな社会問題となっています。

一方、化学処理によりプラスチックを原料に戻すケミカルリサイクル技術の開発が進んでいます。この新しい技術は、プラスチックの有効活用と環境負荷の低減に大きな期待が寄せられています。

プラスチックを取り扱う企業の方は、「地球環境を守るため、今後どのようなプラスチック材料を採用し、どのようなリサイクルをすればよいか」と迷われているのではないでしょうか?

本記事では、ケミカルリサイクルの基本から、最新の技術動向、さらにそれらが環境に与える影響まで、プラスチック問題解決の最前線を包括的に解説します。

1)ケミカルリサイクルの基本

1-1)ケミカルリサイクルの定義と重要性

ケミカルリサイクルとは、廃プラスチックなどの廃棄物を化学的に処理し、プラスチックの原料に再生するリサイクル方法です。

このリサイクル方法は、プラスチック問題の解決策として近年特に注目されています。この結果、資源の有効利用と環境負荷の軽減が期待されています。ケミカルリサイクルは、廃プラスチックをモノマーなどの化学原料レベル(例えば、エチレン、プロピレンなど)まで分解できます。また、新しいプラスチック製品へリサイクルすることにより、石油資源の削減にも貢献します。

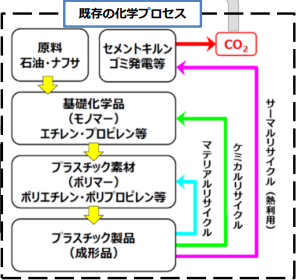

【参考資料】プラスチック製品の各種リサイクル方法(ケミカルリサイクル他)

上述の図のように、ケミカルリサイクルは、プラスチック製品を基礎化学品(エチレン、プロピレンなど)まで戻すプロセスになります。

1-2)ケミカルリサイクルの歴史と発展

●ケミカルリサイクルの黎明期

ケミカルリサイクルは、廃プラスチックを化学的に処理して再利用可能な原料に変換するため、難度の高い化学技術です。そのため、技術開発の歴史は2000年代に花開きました。

2003年、日本では株式会社レゾナックがケミカルリサイクルの先駆けと言われた「廃プラスチックをガス化し、水素とアンモニアを作る事業」において成功を収めました。

2004年には、PETボトルのケミカルリサイクル(ボトルtoボトル)が内閣府食品安全委員会にて審議承認されました。これにより、再生PET樹脂が、食品に直接接する用途として初めて世の中に認められたのです。この技術は、廃プラスチックの減少と資源の有効活用を促進するため、循環経済社会を作るための重要な役割を果たしています。

2000年代の欧米諸国でもケミカルリサイクル技術が導入され始め、特に熱分解法やガス化技術が注目されました。

●欧州(*2)

現在、欧州では順調に熱分解油工場が拡大しています。その稼働状況(2024年3月時点)は以下となっています。

1) 現在稼働中の工場はPlastic Energy社、Pryme社など8社9工場です。詳細の工場所在地はデンマーク、スペイン、イギリス、オランダ、ドイツ、ベルギーとなっています。また総処理能力は14.7万トン/年となります。

2) 2024~2025年稼働計画の熱分解工場は、OMV社など6社7工場です。工場所在地はフランス、オランダ、ベルギー、オーストリア、イタリアにわたります。また、総処理能力は14.3万トン/年と予測されています。

3) 2026年以降の稼働計画は、14社14工場です。工場地域は、前述同様西ヨーロッパの各地域に点在しています。また総処理能力は63.8万トン/年と予定されています。

つまり、欧州は熱分解工場が主体で、それ以外のケミカルリサイクル技術は報道されていません。また工場規模は数万トン/年ですが、2026年以降は10万トンを超える工場も計画されています。

●米国(*2)

米国でも欧州と同様に熱分解油工場が拡大しています。その稼働状況(2024年3月時点)は以下となっています。

1) 現在稼働中のメーカーはExxonMobil社、Alterra Energy社など5社5工場です。工場所在地はテキサス州、オハイオ州、ノースカロライナ州です。なお総処理能力は13.5万トン/年となります。

2) 2026年以降の熱分解工場は、Encina社、New Hope社など7社7工場です。工場所在地はペンシルベニア州、テキサス州、カナダ・オンタリオ州となっています。また、総処理能力は36.3万トン/年を計画しています。

まとめますと欧州同様、熱分解工場が主体で、それ以外のケミカルリサイクル技術は報告されていません。工場規模は数万トン/年ですが、2026年以降は10万トン/年を超える工場も計画されています。

●日本

2024年3月、デンカと東洋スチレンがデンカ千葉工場内に使用済ポリスチレンのケミカルリサイクル工場を竣工しました。また、三井化学では、廃プラスチック(特にPET樹脂)のケミカルリサイクル技術を確立しました。

稼働計画としては、三菱ケミカルの熱分解油工場(鹿島)が、2024年に完成。さらに、ケミカルリサイクル・ジャパンは千葉県・市原市に熱分解油工場を立ち上げ、2025年に稼働予定となっています。

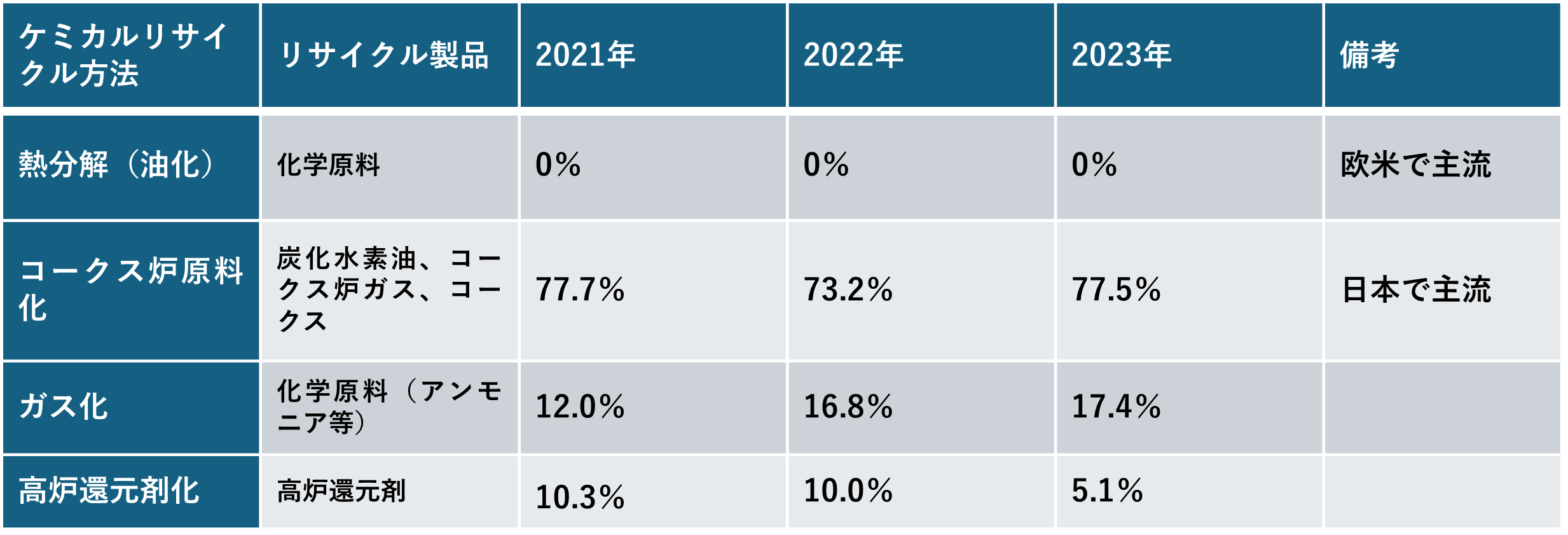

【参考資料】日本のケミカルリサイクル別の年度別販売量比率(2021~2023年実績)

※当該データは、上記サイトの販売量数値を使用し、年度別販売比率を算出

●韓国/マレーシア/オーストラリア(*2)

韓国では、2023年にLG ChemicalとSK Geo Centricが熱分解工場の着工を開始し、2024年に稼働。また、マレーシアでは、Plastic Energyが2026年稼働予定の熱分解工場を着工しています。さらに、オーストラリアでもAdvanced Recycling Victoriaが2025年稼働予定の熱分解工場の立ち上げを進めています。

2)ケミカルリサイクルの技術とプロセスの進化

2-1)代表的なケミカルリサイクル技術

ケミカルリサイクルは、廃プラスチックを化学的に処理して再利用する技術です。以下に代表的な4つの技術を紹介します。

1. 熱分解技術(油化)

熱分解技術は、廃プラスチックを熱分解して油に戻すプロセスです。プラスチックは元々石油から作られているため、高温分解して熱分解油(タールのような粘性のある液状物質)を生成します。この熱分解油は、製油所や化学プラントで他の石油由来の原料と混合して処理され、再び化学品原料として使用されます。熱分解技術は特に異種素材や不純物を含む廃プラスチックの処理に適しており、リサイクル効率が高いとされています。なおこの手法は、欧米諸国で主流の方法として利用されています。

2. コークス炉原料化

コークス炉原料化プロセスでは、廃プラスチックをコークス炉内の炭化室で高温熱分解します。このプロセスで、プラスチックは炭化水素油(タールや軽油)やコークス炉ガスに分解され、残ったカーボンはコークスとして回収されます。

回収したコークスは、製鉄所の高炉還元剤や燃料として利用されます。また、炭化水素油(タールや軽油など)は、プラスチック製品や、他の化学製品の原料として再利用されます。

なお、日本のケミカルリサイクルの大部分はこの方法で実施されています。

3. ガス化

ガス化プロセスでは、廃プラスチックを、低温ガス炉や高温ガス炉を通すことにより熱分解します。その結果、得られた合成ガス(水素、一酸化炭素など)から水素を取り出します。その後、その水素と空気中の窒素を反応させてアンモニアを製造します。また、合成ガスから、メタノール、酢酸などの化学製品の原料も作られます。

4. 高炉還元剤化

高炉還元剤化は、廃プラスチックを高炉の還元剤として再利用する技術です。このプロセスでは、廃プラスチックが鉄鉱石の還元反応に利用され、鉄を製造する際のコークスの代替として機能します。

2-2)最新のケミカルリサイクル技術(海外事例)

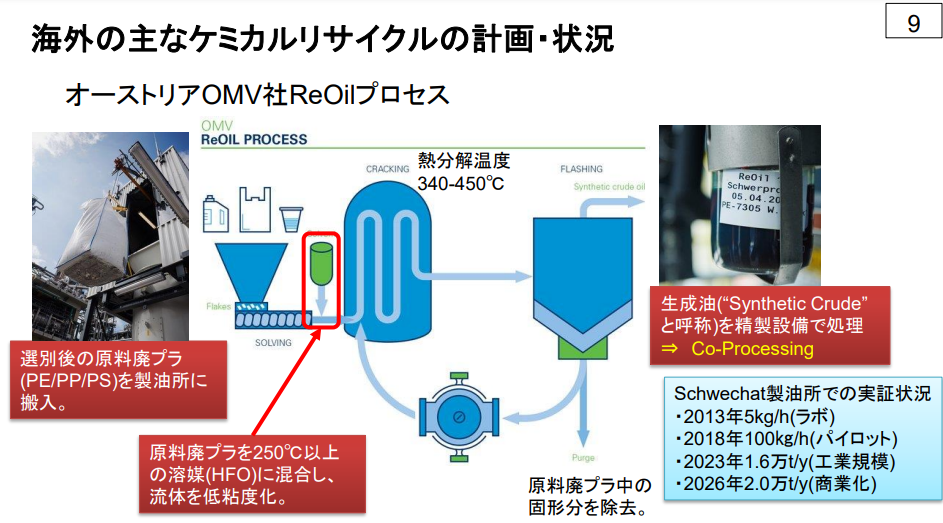

オーストリアのOMV社では、「Reoil」法と呼ばれるケミカルリサイクルを使用して廃プラスチック(PE(ポリエチレン)/PP(ポリプロピレン)/PS(ポリスチレン))から合成原油を作るプロセスを進めています。この手法は、従来の製油所の設備を利用した新しい熱分解法です。

この手法を採用することでさまざまな種類の廃プラスチックを含む混合物を処理することが可能となります。特にこの手法では高純度のプラスチックを必要とする食品や医薬品用の包装に役立ちます。

【参考資料】海外のケミカルリサイクル事業化例

2-3)日本のケミカルリサイクル技術(最新技術)

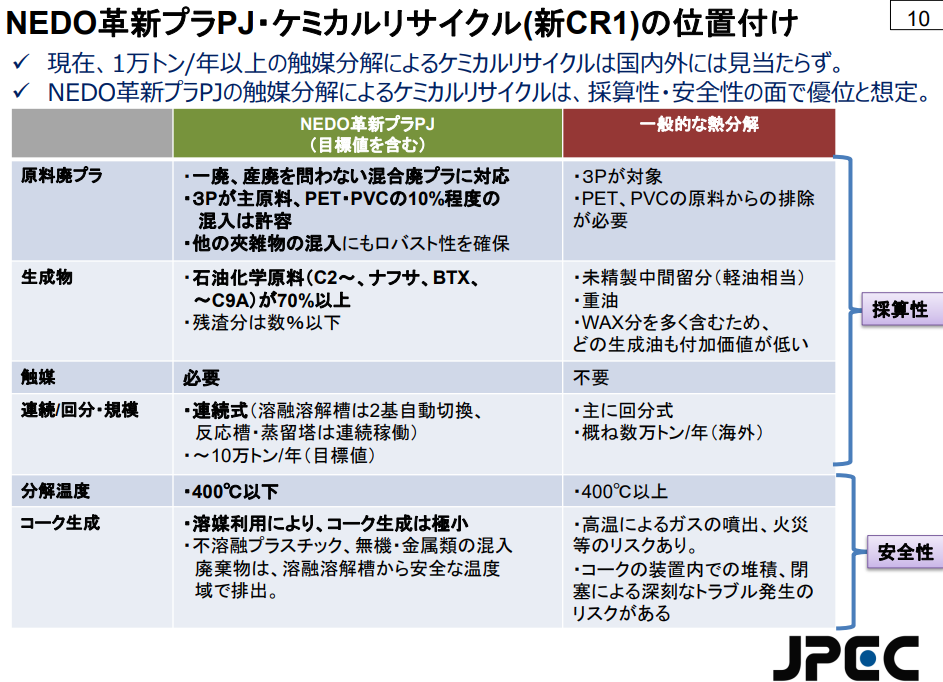

現在の日本では、中国をはじめとするアジア諸国の廃プラスチック輸入規制により、国内での適切な処理が急務となっています。この課題に対し、NEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)では、AIを活用した高度選別技術、材料再生技術の高度化、石油化学原料化、エネルギー回収など、複数の技術開発を統合的に進めています。これにより、環境負荷を抑えつつ効率的な資源循環システムの構築を目指しています。

なお、NEDOが開発する触媒分解による「熱分解法(油化)」は、従来の熱分解法に比べ、400℃以下の温度で処理できるため、火災などのリスクが低減される特長があります。また、従来の熱分解法はPE(ポリエチレン)/PP(ポリプロピレン)/PS(ポリスチレン)に特化したリサイクルですが、NEDOの熱分解法では、PET(ポリエチレンテレフタレート)や・PV(ポリビニルアルコール)が10%混入した場合も熱分解が可能となります。また、連続式熱分解処理が実施できるため、従来の熱分解法(主に回分式)と比較して採算性が良くなると試算されています。

【参考資料】NEDOの新たなケミカルリサイクル計画

3)ケミカルリサイクルの環境への影響

3-1)ケミカルリサイクルを経たフィルム化、再利用

ケミカルリサイクルを経たフィルム化は、廃プラスチックを化学的に処理して新たな原料や製品に再生するプロセスの一部です。このプロセスは、特に複雑なプラスチック製品や汚染されたプラスチックのリサイクルにおいて重要な役割を果たします。

ケミカルリサイクルによって得られた再生化学品原料は、加熱して溶融させます。この溶融したプラスチックを成形してフィルム状にします。成形されたフィルムは冷却され、所定の厚さに成形された後、巻き取られます。なおこのフィルムは、包装材や農業用フィルムなど、さまざまな用途に再利用されます。

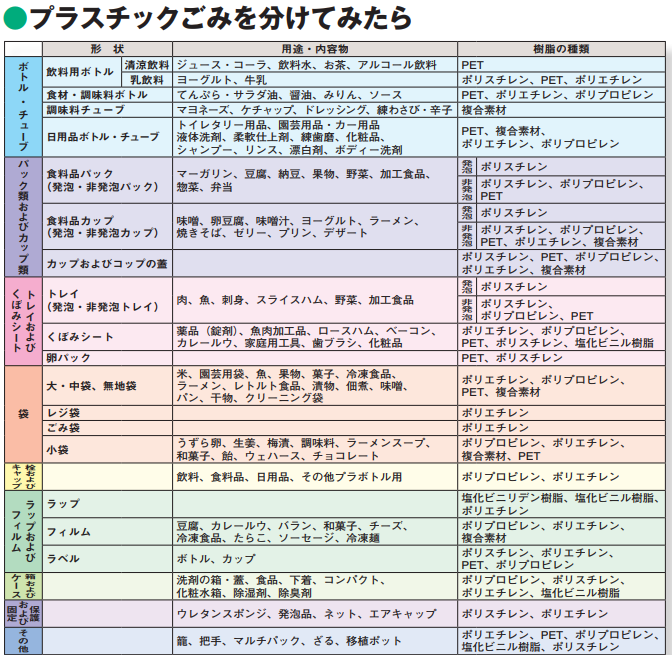

【参考資料】廃プラスチックを構成する各種樹脂の種類

3-2)ケミカルリサイクルのエネルギー効率

●エネルギー消費の現状

ケミカルリサイクル技術は、廃プラスチックを分解するために高温や高圧を必要とすることが多く、これがエネルギー消費を増加させる要因となっています。特に、熱分解法やガス化プロセスでは、エネルギーの投入が大きく、運営コストが高くなる傾向にあります。

●環境への影響

ケミカルリサイクルは、マテリアルリサイクルに比べてCO₂排出量の削減効果が高いとされています。特に、廃プラスチックを燃料として再利用することで、化石燃料の使用を減少させることが期待されています。

3-3)ケミカルリサイクルによる廃棄物削減

ケミカルリサイクルは、廃プラスチックを化学的に分解し、原料や中間原料に戻すことで、再利用を可能にします。このプロセスにより、通常は埋め立てられる廃棄物が新たな資源として活用されるため、廃棄物の総量を減少させることができます。

日本国内では、ケミカルリサイクルの比率は現在3~4%程度(2022年)と低いのですが、今後の技術革新や政策整備により、この比率は増加することが予測されています。

4)今後の展望と課題

4-1)ケミカルリサイクルの技術課題と解決策

ケミカルリサイクルは、廃プラスチックを化学的に処理して新たな原料や製品に再生する技術ですが、いくつかの技術的課題が存在します。これらの課題に対する解決策も模索されています。

●技術課題

1. 初期投資の問題

ケミカルリサイクルは、廃プラスチックを分解するための大規模な設備投資が必要です。このため、初期投資が高く、経済的な負担が大きいことが課題とされています。そのため、現有の製油所等の設備を兼用することが進められています。

2. 大規模化

現在のケミカルリサイクル技術は、商業的に見合う規模での展開が難しい状況です。大規模な設備を構築するためには、相当な資金と時間が必要であり、これが普及の障壁となっています。

3. 廃プラスチックの多様性

廃プラスチックは種類が多く、混合されていることが一般的です。このため、特定の技術で処理できないプラスチックも多く存在し、リサイクル効率が低下することがあります。

4. 環境への影響

ケミカルリサイクルプロセスでは、ダイオキシンなどの有害物質が発生する可能性があり、これを適切に管理する必要があります。また、CO₂の排出量もある程度考えられます。

●技術課題の解決策

1. 技術革新の推進

ケミカルリサイクルでは新しい分解技術や触媒の開発が進められています。例えば、熱分解の効率を向上させるための研究が行われており、これによりエネルギー消費を削減し、コストを抑えることが期待されています。

2. モノマテリアルの採用

単一素材で構成された製品(モノマテリアル)を使用することで、リサイクルプロセスが簡素化され、異物の除去が不要になるため、エネルギー効率が向上します。これにより、リサイクルの安全性と効率が高まります。

3. 政策の整備

政府や自治体による法的枠組みの整備が重要です。プラスチック資源循環の促進に関する法律(プラ新法)などが施行され、リサイクルの推進が法制化されています。これにより、企業がリサイクル技術を導入しやすくなる環境が整備されています。

4. AIと自動化技術の導入

ケミカルリサイクルの前処理として、異種プラスチックの選別にAIを活用することが進められています。この技術により、異なる種類のプラスチックを迅速に識別し、適切に化学的な処理をすることで効率的なリサイクルが可能になります。

4-2)ケミカルリサイクルの市場動向

●ケミカルリサイクルの市場規模と成長率

1. 市場規模の拡大

ケミカルリサイクル市場は、2023年に約134億3,000万米ドルであり、2024年には140億4,000万米ドルに達すると予測されています。2031年までには199億7,000万米ドルに成長する見込みで、年平均成長率(CAGR)は約5.16%とされています。

2. 急成長の要因

廃プラスチックの増加とそれに伴う環境への懸念が市場成長の主要因です。特に、複雑な廃プラスチックを処理するための需要が高まっており、従来の機械的リサイクル(メカニカルリサイクル)では対応できない素材をケミカルリサイクルが補完しています。ただし、今後の技術進化に従いさらなる収益性の改善が予想されます。

●規制と政策の影響

1. 厳しい環境規制

世界各国で環境規制が強化されており、プラスチック廃棄物の管理に関する法律が整備されています。これにより、企業はケミカルリサイクルを導入する動機が高まっています。例えば、EUでは廃プラスチックのリサイクル率を向上させるための政策が進められています。また、国連ではプラスチック汚染を防ぐための国際プラスチック条約の締結が検討されています。

2. 循環経済の促進

ケミカルリサイクルは、循環経済の実現に向けた重要な手段と見なされており、政府や企業がこの分野に注力しています。特に、プラスチックの使用を減らし、リサイクルを促進するための取り組みが重要となっています。

5)TOPPANのモノマテリアル包材開発事例

5-1)TOPPAN製品紹介:持続可能な包装ソリューション

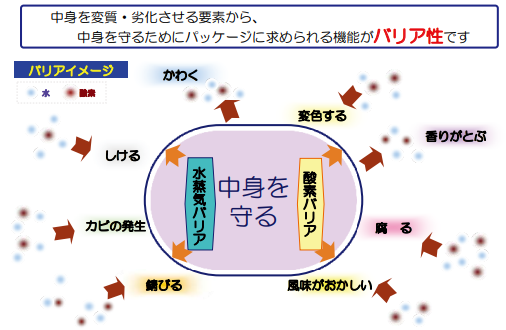

TOPPANでは、プラスチック資源循環などのサーキュラー・エコノミー、フードロス、電子レンジなどのニーズに対応したバリアフィルムを開発しました。TOPPANが開発した透明フィルム「GL BARRIER」は、世界最高水準のバリア性能を発揮します。

「GL BARRIER」は独自のコーティング層と蒸着層を組み合わせた多層構造を持ちます。この多層構造は、パッケージ内部から酸素や水蒸気が外部へ放出することを抑え、また、外部からパッケージ内部に侵入する水分、酸素の侵入を防止し、高いバリア性能を発揮します。その結果、この材料で作られたパッケージの中身を守り、変質や劣化を防ぎます。

【参考資料】バリアフィルムの役割

TOPPANでは、世界初となる、ボイル殺菌・ホット充填が可能となるPP(ポリプロピレン)基材の透明バリアフィルムやPE(ポリエチレン)基材、PET(ポリエチレン・テレフタレート)の透明バリアフィルム基材を開発しました。その結果、PET、PP、PE基材などの素材でモノマテリアル高機能包材を実現しました。

GL BARRIERではベースとなるフィルム(PET、PP、PE、ナイロン)などの上に、バリアコート層と無機蒸着バリア層(アルミナもしくはシリカ)が積層されています。

【参考資料】GL BARRIERラインアップ

*mPET=メカニカルリサイクルPET

測定条件:

水蒸気透過度 g/㎡・day JIS K7129-2法 40°C 90%RH

酸素透過度 cc/㎡・day・atm JIS K7126-2法 30°C 70%RH

・本資料に掲載の数値は当社測定環境で得られた測定値の一例(一部ラミネート品を含む)であり、保証値ではありません。

・ホット充填、ボイル・レトルト対応グレードの詳細についてはお問い合わせください。

※ レトルト処理条件:水充填にて120°C×30分

5-2)GL BALLIERの採用事例

「GL BARRIER」は、食品から医療・医薬、産業資材に至る幅広い分野で採用されています。

具体的な採用事例として、菓子パッケージ、レトルト食品、電器・機械部品包材、医療医薬品包材、トイレタリー・コスメ用包材などに多く使用されています。

【参考資料】GL BARRIERの用途

(*1)バイオ政策の進展と今後の課題について|(参考)バイオテクノロジーによる業界構造の転換(化学産業)|(経済産業省・令和5年)(P.18)https://www.meti.go.jp/shingikai/sankoshin/shomu_ryutsu/bio/pdf/016_04_00.pdf

(*2)ケミカルリサイクルの最新動向|ARCレポート2024|P.6~14|https://arc.asahi-kasei.co.jp/report/arc_report/pdf/rs-1069.pdf

(*3)再商品化製品利用製品(ケミカルリサイクル) プラスチック製容器包装|公益財団法人 日本容器包装リサイクル協会|

https://www.jcpra.or.jp/recycle/recycling/tabid/433/index.php

(*4)プラスチック資源循環プロセス技術開発概要|ケミカルリサイクル技術の開発動向調査p.9、p.10

https://www.pecj.or.jp/wpcontent/uploads/2023/04/JPECForum_2023_program_033.pdf

(*5)プラスチックの基礎知識2024|一般社団法人 プラスチック循環利用協会、P.9

https://www.pwmi.or.jp/pdf/panf1.pdf

(*6)日本印刷学会誌|印刷用基材「透明バリアリフィルム」の最新動向|2020 年 57 巻 4 号 p. 168-172、山本俊巳

https://www.jstage.jst.go.jp/article/nig/57/4/57_168/_pdf/-char/ja

2024.11.27