こんな課題をお持ちの商品企画、商品開発、調達部門の方へ

環境に配慮した商品を作りたい

材質構成の変更は難しいが、環境対応を盛り込んだ商品にしたい

CO2排出量削減の取り組みを強化したい

環境対応マークを付与した商品を作りたい

紙印刷に対する印刷品質を高めたい

環境に配慮した生産方式「水性フレキソ印刷」とは

水性フレキソ印刷とは、水性インキを使用したフレキソ印刷で、安全性と環境に配慮した印刷方法です。

フレキソ印刷とはゴムや樹脂でできた柔軟性のある版を用いる凸版印刷です。フレキソ印刷ではアルコール系のインキ、または、水性インキを利用することが多いです。インキがつく面が凸状になっており、その部分にインキを付けそこから紙などの被印刷体に転写され色がつきます。フレキソ印刷は、複雑な形状や柔らかい素材にも印刷がしやすいため、さまざまな包装資材などで利用されています。また、環境配慮への意識が強くなる中、環境に優しい水性インキを利用した水性フレキソ印刷の利用が進んでいます。

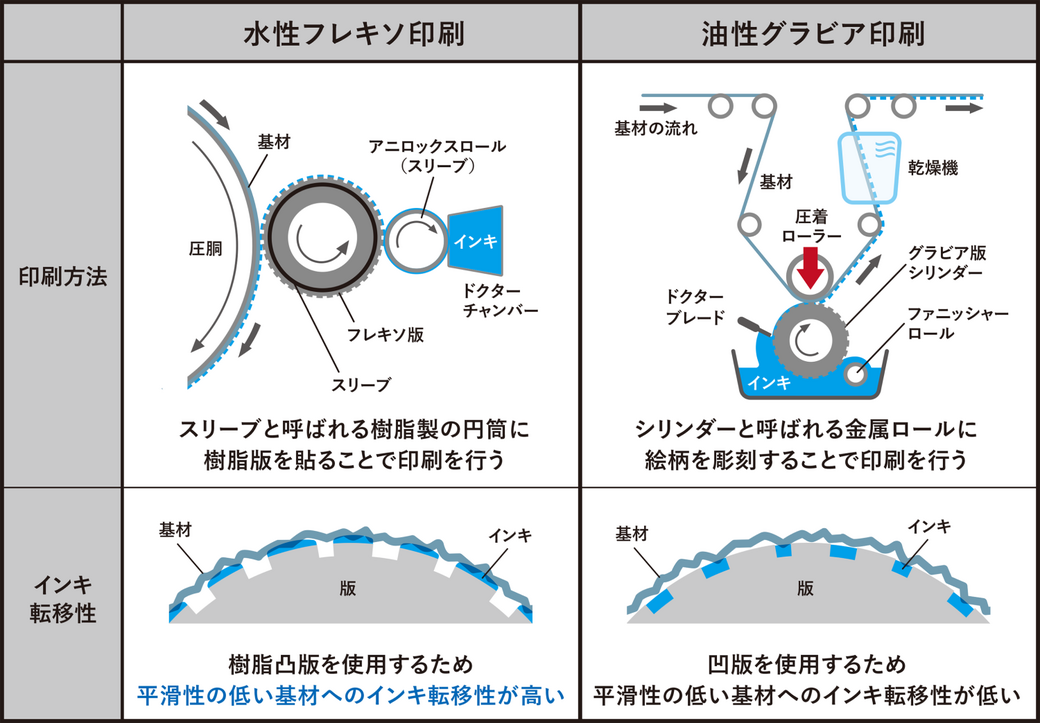

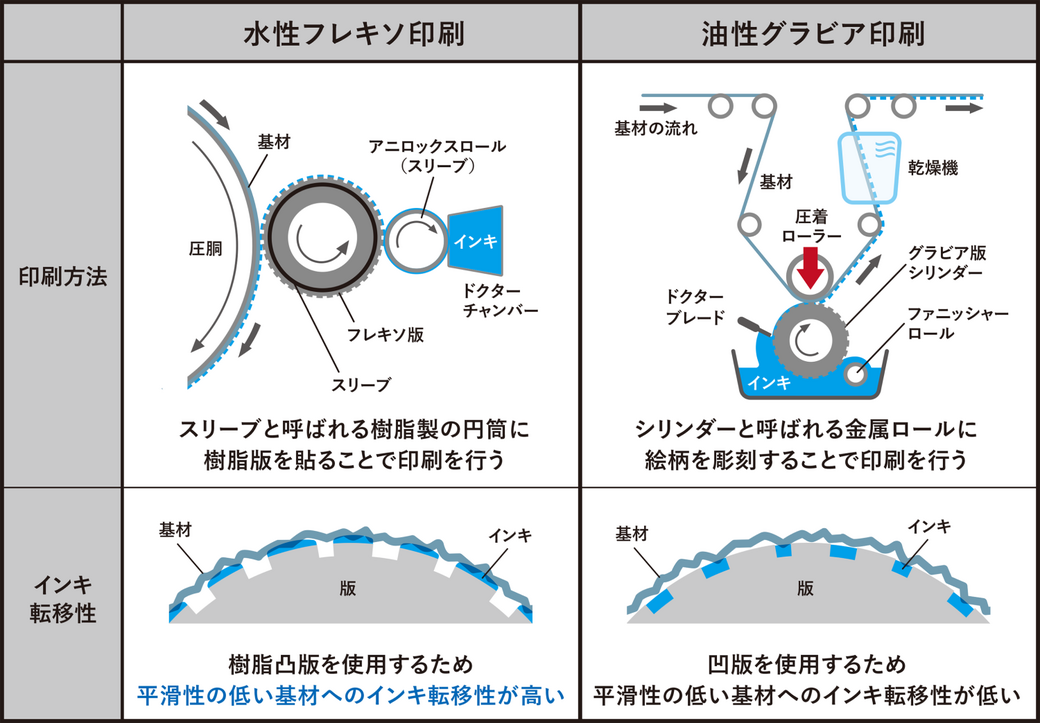

一方、日本では軟包装の印刷方法として油性グラビア印刷が主流となりますが、軟包装においても水性フレキソ印刷活用の重要性は高まっています。油性グラビア印刷と水性フレキソ印刷の違いを表にまとめました。

水性フレキソ印刷と油性グラビア印刷の比較

| 印刷方法 | 水性フレキソ印刷 | 油性グラビア印刷 |

| シェア | 日本では低い | 日本で主流 |

| インキ | 水性インキを使用 | 油性インキを使用 |

| 版 | 凸版・樹脂版 | 凹版・鋼版 |

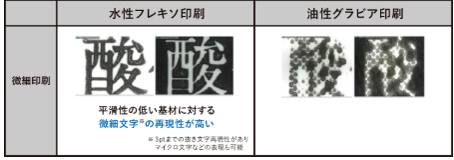

| 印刷再現性 | 見当精度が高く細かい文字が印刷できる | 金・銀・マット・パールなどの多彩なインキを使用することができる |

水性フレキソ印刷、油性グラビア印刷のぞれぞれの印刷方法やインキ転移性のイラスト

ご採用事例

水性フレキソ印刷の採用事例を紹介します。

溶剤をほとんど含まない水性インキを使用する印刷方式にすることで、油性グラビア印刷と比べてVOCの排出量を削減でき、CO₂排出量を削減することが可能となります。また、パッケージのグラビア印刷ではパッケージ商品を美しく表現するため特色を使用した多色印刷が主流ですが。TOPPANの水性フレキソ印刷では、見当精度に優れる特性を活かして、「特色」を使用せずに全ての色を再現することに取り組んでいます。

水性フレキソ印刷の特徴

- 1

- VOCとCO₂排出量の削減

水性フレキソ印刷を使うことで、印刷工程でのVOC(※)とCO₂排出量を低減できます。印刷工程で有機溶剤を使用する場合は、有機溶剤を乾燥させる必要があり、有機溶剤を焼却するためCO₂が排出されます。しかし、水性フレキソ印刷は有機溶剤をほとんど含まない水性インキを使用するため、印刷過程で揮発する溶剤の回収・燃焼処理などが不要です。そのため、排出されるVOCとCO₂の低減につながります。パッケージの残留溶剤が軽減できるほか、有機溶剤の臭気影響もなくなります。

※VOC…Volatile Organic Compoundsの略称で、大気中で気体となる揮発性有機化合物

水性フレキソ印刷を使うことで、印刷工程でのVOC(※)とCO₂排出量を低減できます。印刷工程で有機溶剤を使用する場合は、有機溶剤を乾燥させる必要があり、有機溶剤を焼却するためCO₂が排出されます。しかし、水性フレキソ印刷は有機溶剤をほとんど含まない水性インキを使用するため、印刷過程で揮発する溶剤の回収・燃焼処理などが不要です。そのため、排出されるVOCとCO₂の低減につながります。パッケージの残留溶剤が軽減できるほか、有機溶剤の臭気影響もなくなります。

※VOC…Volatile Organic Compoundsの略称で、大気中で気体となる揮発性有機化合物

- 2

- 印刷工程におけるエネルギー消費量削減 水性フレキソ印刷は印刷工程におけるエネルギー消費がグラビア印刷に比べて少なく抑えることができます。グラビア印刷機では1色刷るごとに乾燥を行うのに対して、フレキソ印刷機では全色印刷後に乾燥工程を行います。そのため、インキ乾燥時のエネルギー消費量を抑えることができます。

水性フレキソ印刷は印刷工程におけるエネルギー消費がグラビア印刷に比べて少なく抑えることができます。グラビア印刷機では1色刷るごとに乾燥を行うのに対して、フレキソ印刷機では全色印刷後に乾燥工程を行います。そのため、インキ乾燥時のエネルギー消費量を抑えることができます。

- 3

- 高い印刷再現性 水性フレキソ印刷は印刷再現性に優れています。グラビア印刷は凹版ですが、水性フレキソ印刷はスタンプのような凸版を使用します。凸版では、例えば紙のような表面に凹凸のある基材に対しても高い印刷再現性を発揮できます。グラビア印刷ではっきりと印刷できない小さな文字もフレキソ印刷ならきれいに印刷できます。

水性フレキソ印刷は印刷再現性に優れています。グラビア印刷は凹版ですが、水性フレキソ印刷はスタンプのような凸版を使用します。凸版では、例えば紙のような表面に凹凸のある基材に対しても高い印刷再現性を発揮できます。グラビア印刷ではっきりと印刷できない小さな文字もフレキソ印刷ならきれいに印刷できます。

水性フレキソ印刷 導入の流れ

貴社の商品に合わせたパッケージ構成でご提案いたします。

まずは弊社営業担当、または下記「お問い合わせ」よりご相談ください。

-

STEP 1

ヒアリング

現状パッケージの課題や仕様、また環境への取り組み状況についてもお聞かせいただきます。

-

STEP 2

テスト品作成・評価

貴社機械適正や内容物適正評価など、必要に応じて評価をお願い致します。

-

STEP 3

採用決定

評価に問題がなければは本番生産を開始致します。

よくあるご質問

水性フレキソ印刷をご検討中のお客さまからお寄せいただくご質問です。

-

コストはどうなりますか。

試算条件によって変動はありますので、試算条件をご提示頂ければ試算致します。

-

CO2排出はどのくらい削減されますか。

弊社独自のLCA計算にて試算しご提案します。

-

特色は使用できますか。

現状の運用では、環境対応を最大限に実現するために、インキ交換頻度・廃棄量が増えてしまう特色運用は取らずに、補色2色を追加した6色プロセス(CMYKGrOr)での対応とさせて頂いています。